Установка для производства магниево-хромового тампонажного материала

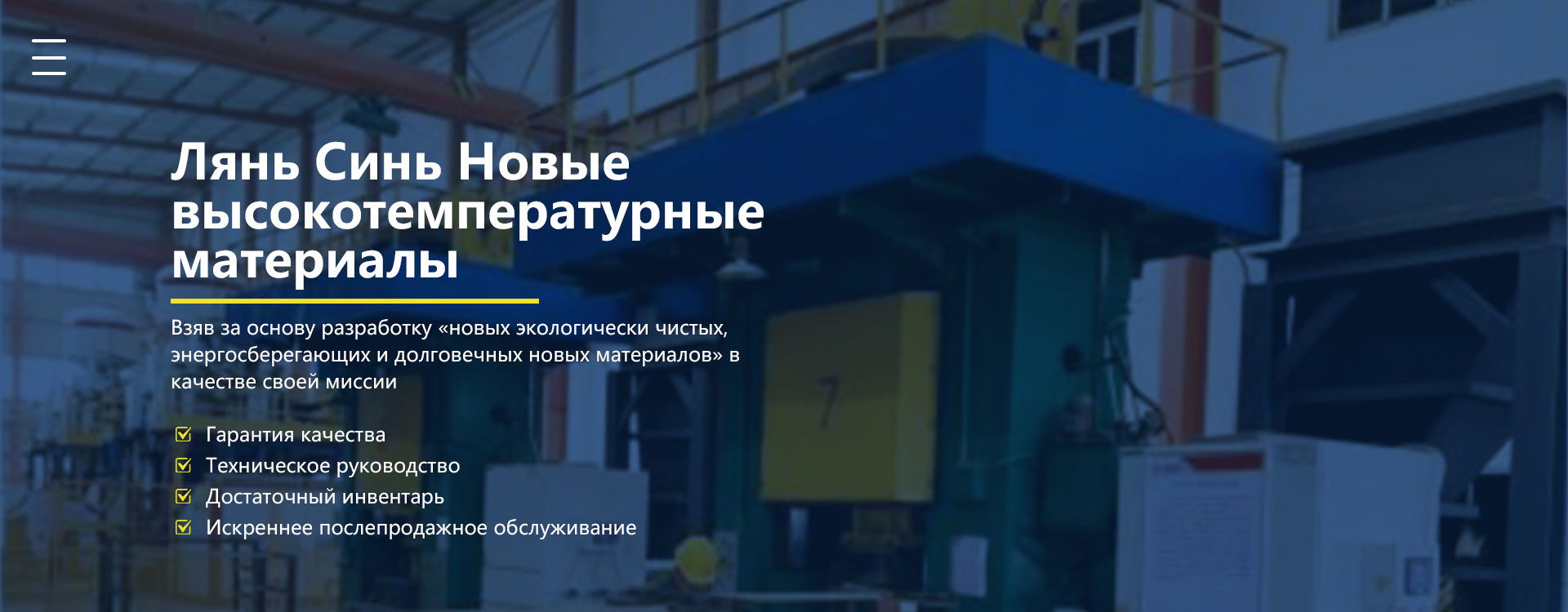

Магниево-хромовый тампонажный материал – важный компонент в различных отраслях промышленности, особенно там, где требуется высокая термостойкость и химическая инертность. Он используется в качестве теплоизоляционных материалов в печах, муфельных печах, плавильных агрегатах и других высокотемпературных установках. Производство качественного установка для производства магниево-хромового тампонажного материала требует строгого соблюдения технологических параметров и использования современного оборудования. В этой статье мы подробно рассмотрим основные этапы производства, используемые материалы, возможные проблемы и перспективы развития этой области.

Общая характеристика магниево-хромового тампонажного материала

Прежде чем углубляться в технологические детали, важно понимать, что такое магниево-хромовый тампонажный материал и какие свойства он должен обладать. Это композиционный материал, состоящий в основном из магния, хрома и дополнительных компонентов, таких как оксиды алюминия, кремния, кальция и др. Именно сочетание этих элементов обеспечивает высокую термостойкость (до °C), низкий коэффициент теплового расширения и устойчивость к агрессивным средам. Важным параметром является плотность материала – она должна быть оптимальной для обеспечения эффективной теплоизоляции. Существуют различные марки этого материала, отличающиеся составом и, соответственно, свойствами. Выбор конкретной марки зависит от условий эксплуатации и требуемой производительности.

Основные этапы производства

Процесс производства установка для производства магниево-хромового тампонажного материала включает несколько ключевых этапов:

Подготовка сырья

Первый этап – подготовка сырьевой смеси. Магниевый порошок, хромовые оксиды, а также другие компоненты тщательно взвешиваются и смешиваются в определенных пропорциях. Важно обеспечить однородность смеси, чтобы гарантировать равномерное распределение компонентов в конечном продукте. Для достижения этой цели используют различные методы смешивания, включая механическое перемешивание в специальных смесителях. Например, в промышленных масштабах используют шаровые мельницы или валковые смесители.

Особое внимание уделяется качеству сырья. От этого напрямую зависит конечный состав и свойства тампонажного материала. Поэтому, перед использованием, все компоненты проходят строгий контроль качества.

Формование и спекание

После подготовки сырьевой смеси, она формуется в нужные изделия – тампоны, плиты, кирпичи и т.д. Существует несколько методов формования: литье в формы, экструзия, прессование. Выбор метода зависит от формы и размеров изделий, а также от требуемой точности геометрии. Например, для производства тампонов часто используют литье в песчаные формы. Прессование используется для получения изделий с высокой плотностью.

После формования изделия подвергаются спеканию – процессу нагрева до высокой температуры (обычно °C) в контролируемой атмосфере. В процессе спекания происходит химическая реакция между компонентами, формируется прочная кристаллическая структура, и материал приобретает необходимые свойства. Это критически важный этап, который требует точного контроля температуры и времени спекания. Неправильные параметры могут привести к образованию трещин и снижению прочности материала.

Охлаждение и обработка

После спекания изделия медленно охлаждаются, чтобы избежать термического шока и появления трещин. Охлаждение обычно проводят в специальных печи с контролируемой температурой. После охлаждения изделия могут подвергаться дополнительной обработке – резке, шлифовке, полировке – для придания им окончательной формы и размеров. Также возможно нанесение защитных покрытий для повышения устойчивости к агрессивным средам.

Технологическое оборудование

Для производства установка для производства магниево-хромового тампонажного материала необходимы специализированные установки и оборудование:

- Смесители:** Шаровые мельницы, валковые смесители.

- Формовочное оборудование:** Литьевые формы, экструдеры, прессы.

- Спекальные печи:** Муфельные печи, туннельные печи. Важно, чтобы печи имели систему контроля температуры и атмосферы.

- Охлаждающие камеры:** Для медленного и равномерного охлаждения изделий.

- Обработочная техника:** Резчики, шлифовальные станки, полировальные машины.

Выбор конкретного оборудования зависит от объема производства и требуемой производительности.

Возможные проблемы и их решения

В процессе производства установка для производства магниево-хромового тампонажного материала могут возникать различные проблемы. Вот некоторые из них и возможные способы их решения:

- Неравномерность состава смеси: Тщательный контроль качества сырья и использование высокоэффективных смесителей.

- Образование трещин при спекании: Точный контроль температуры и времени спекания, использование специальных добавок, способствующих снижению термического напряжения.

- Низкая прочность готового изделия: Оптимизация параметров спекания, использование более качественного сырья.

- Загрязнение материала: Строгий контроль качества сырья и оборудования, соблюдение правил гигиены.

Перспективы развития

Развитие технологий производства установка для производства магниево-хромового тампонажного материала направлено на повышение качества продукции, снижение себестоимости и повышение экологичности производства. В настоящее время ведутся работы по разработке новых марок материала с улучшенными свойствами, а также по совершенствованию технологических процессов. Особое внимание уделяется внедрению автоматизированных систем управления производством, что позволяет повысить точность и эффективность процесса, а также снизить влияние человеческого фактора.

ООО Чжэнчжоу Ляньсинь Высокотемпературные Новые Материалы (https://www.lxrefractory.ru/) предлагает широкий ассортимент продукции из магниево-хромового тампонажного материала, а также предоставляет консультационные услуги по выбору оптимального решения для ваших задач. Они обладают современным оборудованием и опытными специалистами, что позволяет им производить высококачественные изделия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

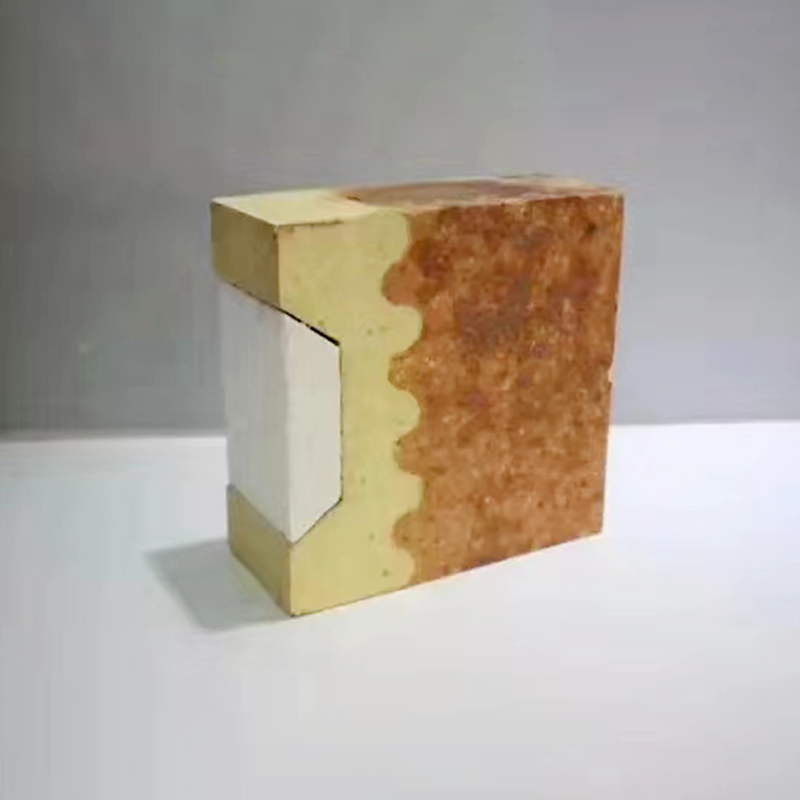

Композитный кирпич из молибдена с низкой теплопроводностью

Композитный кирпич из молибдена с низкой теплопроводностью -

Огнеупорный набивочный материал

Огнеупорный набивочный материал -

Преформы для крыш печей для нагрева

Преформы для крыш печей для нагрева -

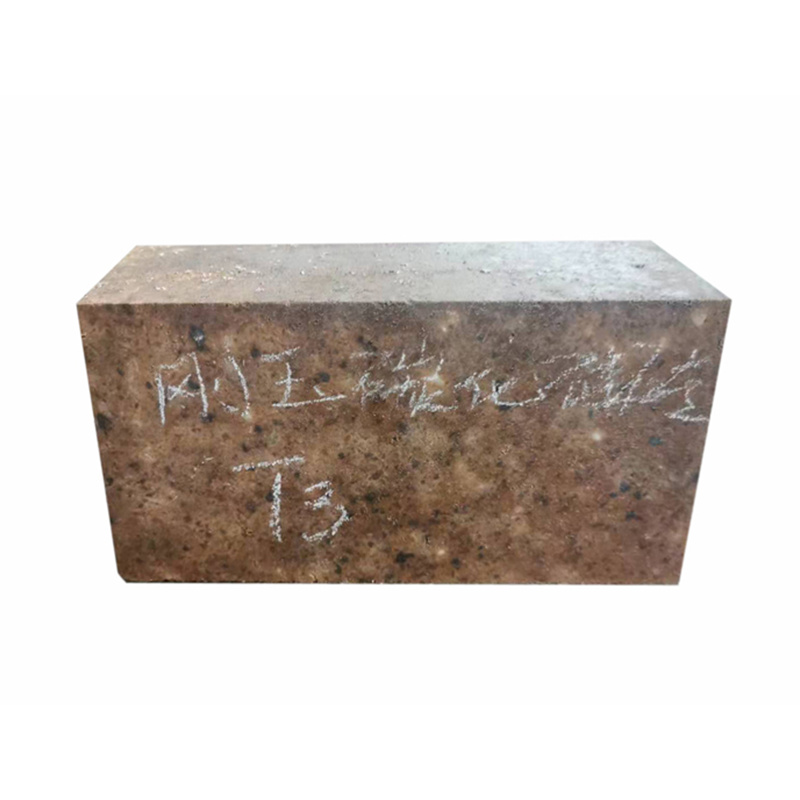

Молибденитовый кирпич

Молибденитовый кирпич -

Корундовый карбид кремния кирпич

Корундовый карбид кремния кирпич -

Износостойкая заливка

Износостойкая заливка -

Кремниевый кирпич для коксовых печей

Кремниевый кирпич для коксовых печей -

Кислотостойкая заливка

Кислотостойкая заливка -

Огнеупорная заливка

Огнеупорная заливка -

Фосфатный кирпич

Фосфатный кирпич -

Карбидокремниевый кирпич

Карбидокремниевый кирпич -

Кремневая кирпич для стекловаренных печей

Кремневая кирпич для стекловаренных печей

Связанный поиск

Связанный поиск- Карбид кремния противонакипные литейные материалы - производитель в Китае

- Топ китайских поставщиков огнеупоров для нанесения на поверхность

- Высококачественный огнеупорный кирпич

- Основные покупатели огнеупоров OEM для саун

- Ведущий покупатель OEM огнестойких литьевых форм

- Купить огнеупорные литейные изделия

- Поставщики огнеупоров для электрических печей

- Производители дешевых огнеупорных кирпичей из глины

- Поставщики огнеупорных формовочных материалов из Китая

- Поставщики высокоглиноземистых кирпичей устойчивых к растрескиванию