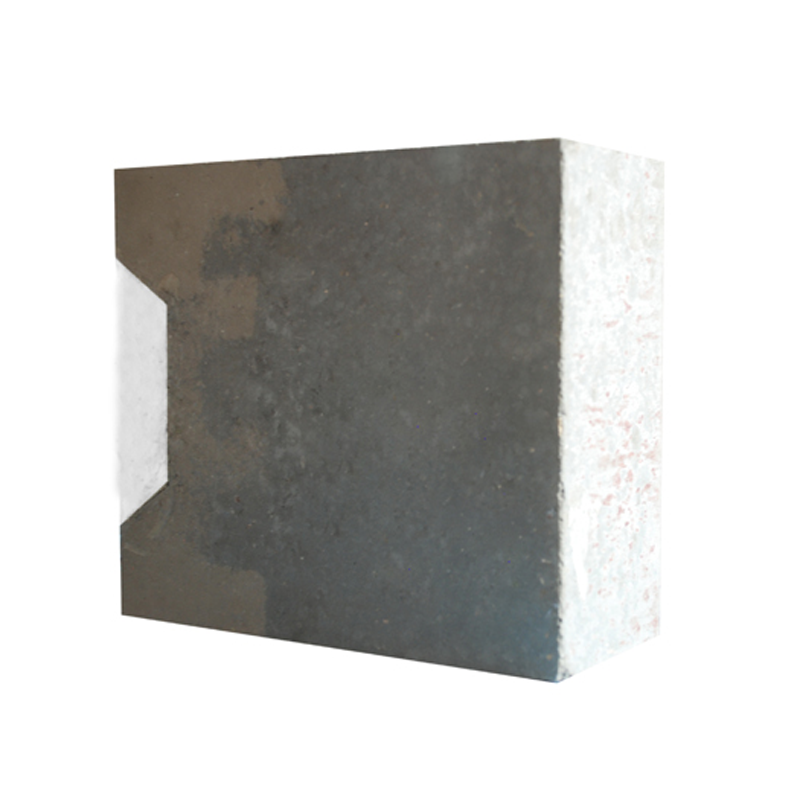

Завод по производству хромоциркониевого корундового кирпича

Хромоциркониевый корунд – это высокотехнологичный материал, находящий широкое применение в самых разных отраслях промышленности. И его производство, в частности, завод по производству хромоциркониевого корундового кирпича, – это сложный и ответственный процесс, требующий высокой квалификации и использования современного оборудования. В этой статье мы подробно рассмотрим особенности производства этого материала, области его применения, а также дадим рекомендации по выбору надежного поставщика.

Что такое хромоциркониевый корунд и чем он отличается от обычного?

Прежде чем говорить о производстве, важно понимать, что такое хромоциркониевый корунд. Это синтетический керамический материал, получаемый путем спекания смеси оксида алюминия (Al2O3) с добавками хрома (Cr2O3) и циркония (ZrO2). В отличие от обычного корунда (алуминоксида), хромоциркониевый корунд обладает значительно более высокими характеристиками:

- Повышенная термостойкость: Выдерживает температуры до 2000°C и выше, что делает его незаменимым в высокотемпературных процессах.

- Высокая износостойкость: Обладает превосходной устойчивостью к абразивному износу, что продлевает срок службы оборудования.

- Химическая инертность: Не реагирует с большинством агрессивных сред, что обеспечивает долговечность и надежность в сложных условиях эксплуатации.

- Низкий коэффициент теплового расширения: Минимизирует термические напряжения при резких перепадах температуры.

Эти свойства обусловлены уникальной кристаллической структурой и составом материала. Именно благодаря этим характеристикам завод по производству хромоциркониевого корундового кирпича является ключевым звеном в обеспечении надежности и эффективности многих производственных процессов.

Процесс производства хромоциркониевого корундового кирпича

Производство завода по производству хромоциркониевого корундового кирпича – это многоступенчатый процесс, который включает в себя следующие основные этапы:

Подготовка сырья

Первым этапом является подготовка сырьевой смеси. Оксид алюминия, оксид хрома и оксид циркония тщательно взвешиваются и смешиваются в определенных пропорциях. Важно обеспечить однородность смеси, чтобы обеспечить равномерные свойства готового продукта. В зависимости от требований к конечному продукту, в смесь могут добавляться различные добавки для улучшения ее свойств.

Формование

Смесь прессуется в необходимые формы, обычно это происходит с использованием вибрационных прессов. Давление и влажность тщательно контролируются, чтобы получить плотную и однородную форму. Существуют различные методы формования, например, холодное и горячее прессование.

Спекание

Это ключевой этап производства, на котором формируется окончательная структура корунда. Предварительно сформированные блоки подвергаются спеканию в специальных печах при высоких температурах (°C). Процесс спекания требует строгого контроля температуры и времени, чтобы обеспечить полное слияние частиц и формирование прочной керамической структуры. В зависимости от требуемых свойств, спекание может проводиться в вакуумной или инертной атмосфере.

Охлаждение и обработка

После спекания блоки корунда медленно охлаждаются, чтобы избежать термических шоков. Затем они подвергаются дополнительной обработке, такой как шлифовка, полировка и контроль качества. Эта стадия важна для придания изделию нужных геометрических размеров и гладкой поверхности.

Области применения хромоциркониевого корундового кирпича

Благодаря своим уникальным свойствам, завод по производству хромоциркониевого корундового кирпича поставляет продукцию для широкого спектра применений:

- Производство высокотемпературного оборудования: Используется для футеровки печей, тиглей, камер сгорания в металлургии, химической промышленности, керамическом производстве. Например, в печах для производства специальных сплавов, где требуется высокая термостойкость и устойчивость к агрессивным средам.

- Электротехника: Применяется в качестве изоляционных материалов для высокотемпературных электрических приборов.

- Авиакосмическая промышленность: Используется в компонентах двигателей и других агрессивных узлов.

- Производство стекла и керамики: Применяется для футеровки печей и технологического оборудования.

- Химическая промышленность: Используется в реакторах и другом оборудовании, работающем в агрессивных средах.

Примером может служить использование хромоциркониевого корундового кирпича в печах для плавки титана, где его высокая термостойкость и химическая инертность позволяют выдерживать экстремальные условия.

Выбор надежного поставщика хромоциркониевого корундового кирпича

При выборе завода по производству хромоциркониевого корундового кирпича важно учитывать несколько ключевых факторов:

- Репутация компании: Изучите отзывы других клиентов, узнайте о опыте работы компании на рынке.

- Качество продукции: Убедитесь, что компания имеет сертификаты качества и использует современное оборудование. Запросите образцы продукции для проведения испытаний. Важно, чтобы завод по производству хромоциркониевого корундового кирпича имел систему контроля качества на всех этапах производства.

- Технические характеристики: Убедитесь, что продукция соответствует вашим требованиям по размерам, химическому составу и физическим свойствам. Запросите техническую документацию на продукцию.

- Цена: Сравните цены у разных поставщиков, но не стоит ориентироваться только на низкую цену – это может свидетельствовать о низком качестве продукции.

- Техническая поддержка: Убедитесь, что компания предоставляет квалифицированную техническую поддержку и помощь в выборе оптимального решения для вашего производства. Важно, чтобы у поставщика был опыт работы с подобными проектами и мог предложить оптимальные решения.

ООО Чжэнчжоу Ляньси Высокотемпературные Новые Материалы ([https://www.lxrefractory.ru/](https://www.lxrefractory.ru/)) является одним из ведущих производителей хромоциркониевого корундового кирпича на рынке. Компания предлагает широкий ассортимент продукции, соответствующей высоким требованиям качества и надежности, а также предоставляет квалифицированную техническую поддержку. У них есть опыт работы с различными отраслями промышленности и могут предложить индивидуальные решения для конкретных задач.

Заключение

Завод по производству хромоциркониевого корундового кирпича играет важную роль в обеспечении технологического прогресса во многих отраслях промышленности. Выбор надежного поставщика – это залог успеха вашего производства. Тщательно изучайте рынок, сравнивайте предложения и обращайте внимание на качество продукции и техническую поддержку. И, конечно, не забывайте про преимущества хромоциркониевого корунда – его термостойкость, износостойкость и химическую инертность, которые делают его идеальным материалом для самых сложных и требовательных условий эксплуатации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

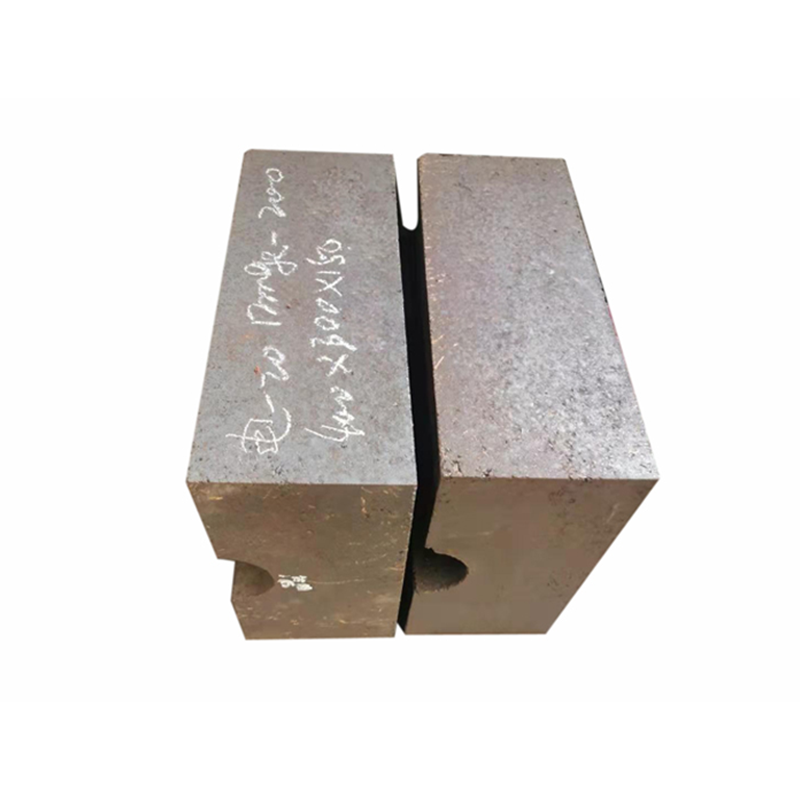

Непосредственно связанный магнезито-хромовый кирпич

Непосредственно связанный магнезито-хромовый кирпич -

Электрически плавленый повторно связанный магнезито-хромовый кирпич

Электрически плавленый повторно связанный магнезито-хромовый кирпич -

Износостойкая заливка

Износостойкая заливка -

Заливка из хром-корунда

Заливка из хром-корунда -

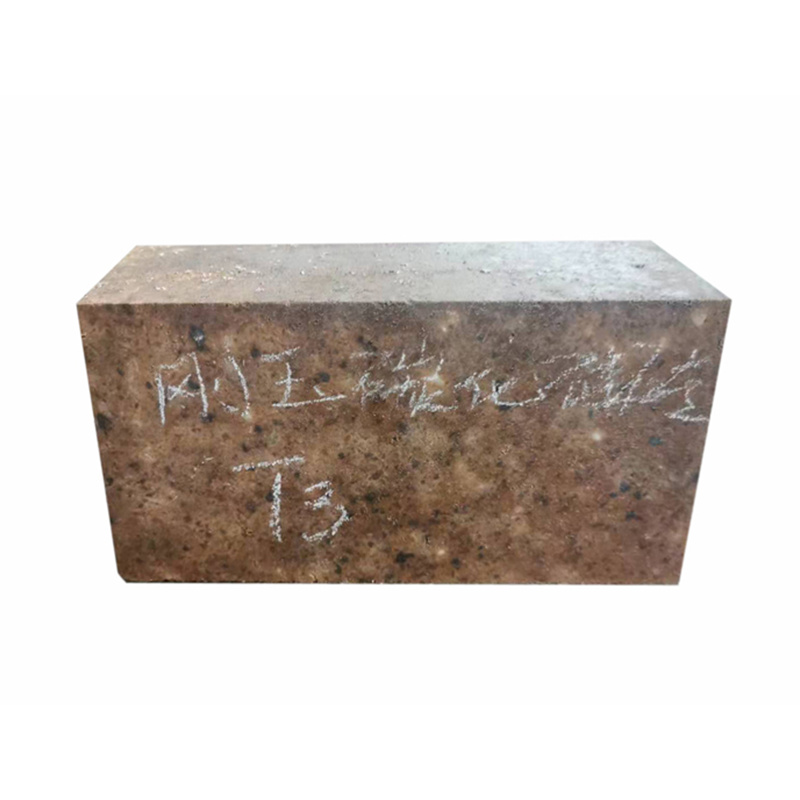

Магнезито-хромовый кирпич

Магнезито-хромовый кирпич -

Фосфатный кирпич

Фосфатный кирпич -

Магнезито-алюмо-хромовый кирпич

Магнезито-алюмо-хромовый кирпич -

Карбидокремниевый кирпич

Карбидокремниевый кирпич -

Корундовый карбид кремния кирпич

Корундовый карбид кремния кирпич -

Волокнистый ковёр

Волокнистый ковёр -

Огнеупорная краска для напыления

Огнеупорная краска для напыления -

Корундовый кирпич

Корундовый кирпич

Связанный поиск

Связанный поиск- Купить коррозионно-стойкие литейные материалы

- Ведущие поставщики огнеупоров в Китае

- Производитель корундовых износостойких коропластов

- OEM магний-железо-алюминиевая шпинель кирпич

- Алюминий-хромовая шпинель кирпичи из Китая

- Высококачественные литейные материалы для сжигания отходов

- Ведущие покупатели магниево-хромовых кирпичей прямого скрепления из Китая

- Производители керамических износостойких покрытий

- Рефрактерная литьевая смесь

- Высококачественный огнеупорный кирпич для печей