Завод по производству противонакипных литейных материалов

Современная металлургия предъявляет все более высокие требования к качеству и долговечности отливок, особенно в условиях агрессивных сред. Одной из ключевых проблем является образование накипи и отложений, значительно снижающих эффективность оборудования и увеличивающих затраты на его обслуживание. Решение этой задачи находит свое отражение в развитии технологий и материалов для завода по производству противонакипных литейных материалов. В этой статье мы рассмотрим современные подходы к разработке и производству таких материалов, особенности их применения и перспективы развития.

Почему противонакипные отливки так важны?

Накипь – это не просто эстетическая проблема. Она является серьезным препятствием для эффективной работы теплообменного оборудования, такого как котлы, теплообменники, бактериальные реакторы и другое. Накипь ухудшает теплоотдачу, приводит к неравномерному распределению тепла, увеличивает риск коррозии и, в конечном итоге, сокращает срок службы оборудования. Это не только финансовые потери, но и потенциальные угрозы безопасности. Например, в энергетической отрасли образования накипи в котлах может привести к авариям с серьезными последствиями.

Разработка и внедрение противонакипных литейных материалов позволяет значительно снизить риск образования накипи, повысить эффективность работы оборудования, сократить затраты на техническое обслуживание и продлить срок его службы. Это особенно актуально для отраслей, где эксплуатация оборудования ведется в агрессивных средах с высокими температурами и давлениями.

Материалы для противонакипных отливок: обзор

Выбор материала – критически важный фактор при производстве противонакипных отливок. Существует несколько основных групп материалов, используемых для этой цели:

1. Чугун с низким содержанием углерода

Чугун с низким содержанием углерода (НЧШ) обладает хорошей химической стойкостью и относительно низкой стоимостью. Однако его коррозионная стойкость ограничена, поэтому его применение часто требует дополнительной защиты.

2. Легированные чугуны

Легирование чугуна различными элементами (кремний, марганец, никель, хром, молибден и др.) значительно повышает его коррозионную стойкость. Например, добавление хрома формирует пассивную оксидную пленку, препятствующую коррозии. Этот тип чугуна часто используется в теплообменном оборудовании.

ООО Чжэнчжоу Ляньсинь Высокотемпературные Новые Материалы предлагает широкий ассортимент легированных чугунов с различными составами, отвечающих требованиям самых разных отраслей промышленности.

Источник: [https://www.lxrefractory.ru/products/cast_iron/](https://www.lxrefractory.ru/products/cast_iron/)

3. Высокостойкие стали

Высокостойкие стали, содержащие большое количество хрома, никеля, молибдена и других легирующих элементов, обладают исключительной коррозионной стойкостью и высокой термостойкостью. Они применяются в наиболее агрессивных средах и при высоких температурах. Однако, стоимость таких сталей значительно выше, чем у чугуна.

4. Керамические материалы

Керамические материалы, такие как оксид алюминия (Al2O3), нитрид кремния (Si3N4) и карбид кремния (SiC), обладают исключительной термостойкостью, химической инертностью и высокой твердостью. Они применяются в самых экстремальных условиях эксплуатации. Производство отливок из керамических материалов – сложный и дорогостоящий процесс, но он оправдан в случаях, когда другие материалы не подходят.

Технологии производства противонакипных отливок

Процесс производства противонакипных отливок включает в себя несколько этапов:

1. Разработка технологии отливки

На этом этапе определяется состав материала, геометрия отливки, способ отливки (разливочная, штамповочная и т.д.) и другие технологические параметры. Особое внимание уделяется разработке формы отливки, которая обеспечивает минимальное образование застойных зон, где может накапливаться накипь.

2. Подготовка формы

Форма отливки должна быть изготовлена из материала, устойчивого к воздействию расплавленного металла и других агрессивных сред. Она также должна иметь гладкую поверхность, чтобы избежать образования дефектов отливки.

3. Разливка металла

Разливка металла производится в специальном типе формы, который обеспечивает равномерное заполнение формы и предотвращает образование пузырей и других дефектов.

4. Охлаждение и извлечение отливки

Отливка охлаждается в контролируемых условиях, чтобы предотвратить образование трещин и других дефектов. После охлаждения отливка извлекается из формы.

5. Механическая обработка (при необходимости)

В некоторых случаях отливка подвергается механической обработке для придания ей окончательной формы и размеров.

Области применения

Завод по производству противонакипных литейных материалов может поставлять отливки для широкого спектра применений:

- Энергетика (котлы, теплообменники)

- Химическая промышленность (реакторы, теплообменники)

- Нефтегазовая промышленность (оборудование для добычи, транспортировки и переработки нефти и газа)

- Пищевая промышленность (теплообменники, оборудование для пастеризации и стерилизации)

- Водоподготовка и очистка сточных вод (теплообменники, реакторы)

Тенденции развития

Развитие технологий производства противонакипных отливок идет по нескольким направлениям:

- Разработка новых материалов с улучшенными характеристиками коррозионной стойкости и термостойкости.

- Внедрение новых технологий производства отливок, таких как порошковая металлургия и аддитивные технологии.

- Использование современных методов моделирования и оптимизации процессов производства.

- Разработка новых методов защиты отливок от образования накипи, таких как нанесение защитных покрытий.

ООО Чжэнчжоу Ляньсинь Высокотемпературные Новые Материалы активно участвует в развитии этих направлений и предлагает своим клиентам самые современные решения в области производства противонакипных литейных материалов. Компания постоянно инвестирует в исследования и разработки, чтобы предлагать своим клиентам инновационные продукты и технологии.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

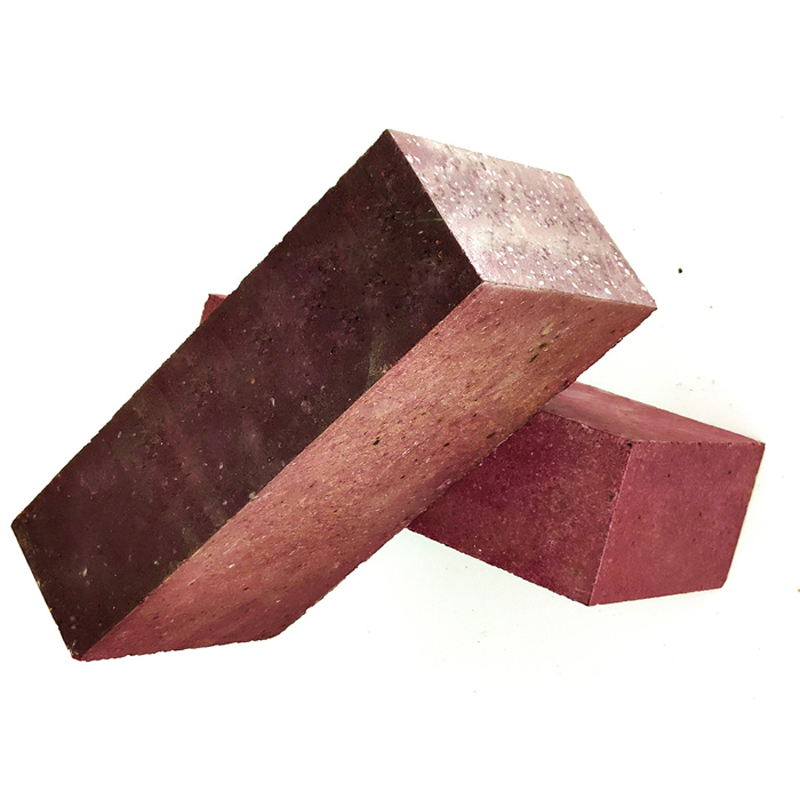

Глина

Глина -

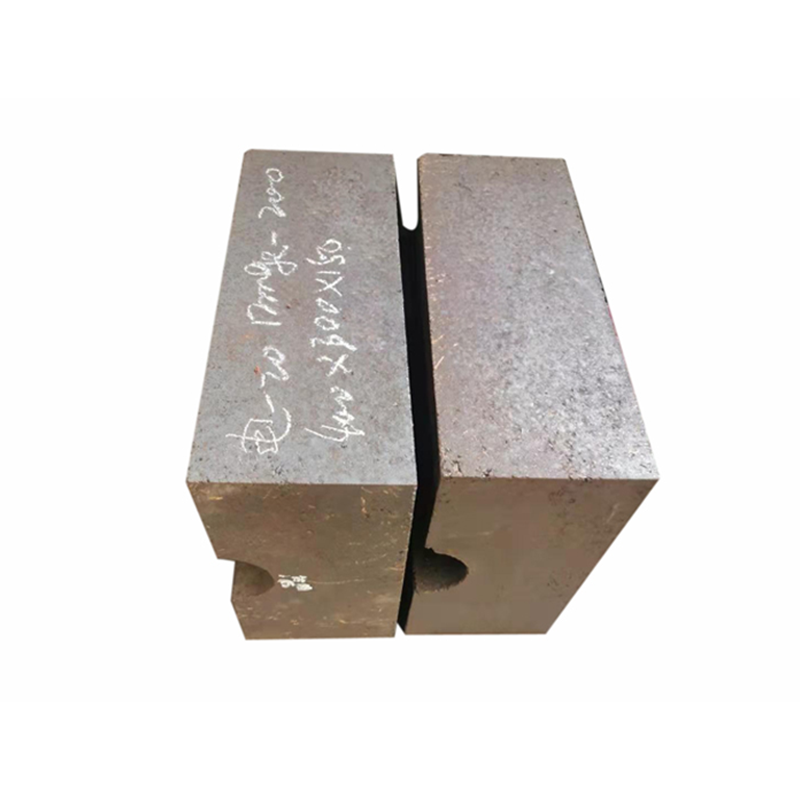

Магнезитовый кирпич

Магнезитовый кирпич -

Магнезито-алюмо-железный кирпич

Магнезито-алюмо-железный кирпич -

Кремниевый кирпич для тепловых печей

Кремниевый кирпич для тепловых печей -

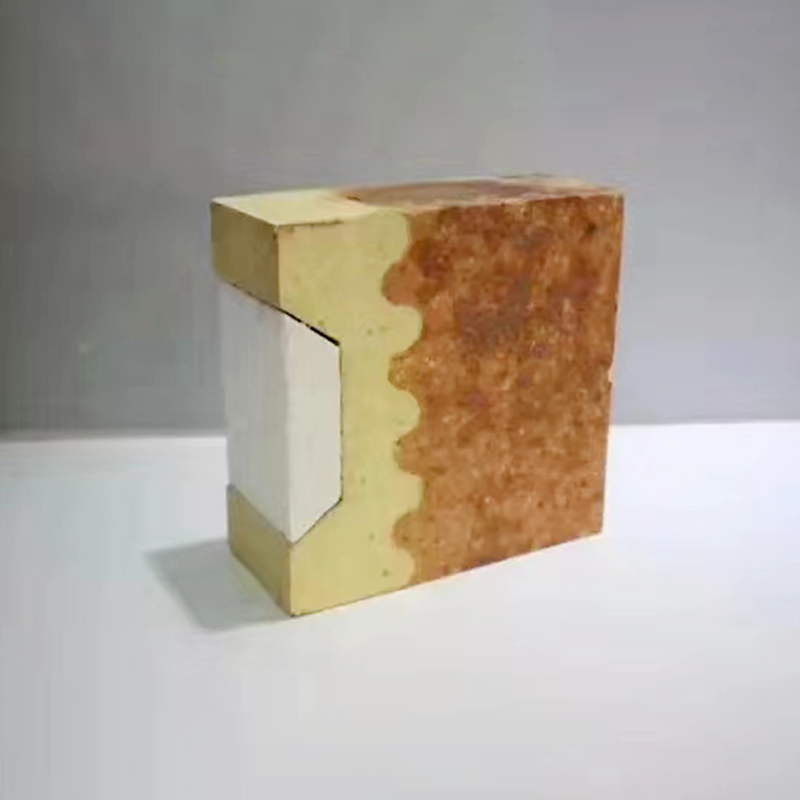

Композитный кирпич из молибдена с низкой теплопроводностью

Композитный кирпич из молибдена с низкой теплопроводностью -

Огнеупорный набивочный материал

Огнеупорный набивочный материал -

Хром-корундовый кирпич

Хром-корундовый кирпич -

Электрически плавленый повторно связанный магнезито-хромовый кирпич

Электрически плавленый повторно связанный магнезито-хромовый кирпич -

Кислотостойкая заливка

Кислотостойкая заливка -

Высокоглиноземный кирпич

Высокоглиноземный кирпич -

Огнеупорная пластичная масса

Огнеупорная пластичная масса -

Огнеупорная краска для напыления

Огнеупорная краска для напыления

Связанный поиск

Связанный поиск- Производители OEM корундовых кирпичей из карбида кремния

- Основной покупатель огнеупорных напыляемых покрытий OEM

- Корундо-муллитовые кирпичи из Китая

- Производитель кирпичей из карбида кремния с добавлением нитрида кремния

- Купить огнеупорные покрытия распыления

- Керамическое износостойкое покрытие

- Купить кирпич из шпинели с тройным сопротивлением

- Корундовая литьевая смесь

- Ведущий покупатель кирпича из магниево-алюминиево-железной шпинели

- OEM тройной стойкий композитный шпинелевый кирпич