завод шамотного кирпича шб огнеупорных материалов

Выбор правильного поставщика завода шамотного кирпича шб огнеупорных материалов – задача, требующая внимательного подхода. Ведь от качества этих материалов напрямую зависит долговечность и эффективность работы промышленного оборудования, печей, тиглей и других конструкций, подвергающихся воздействию высоких температур. В этой статье мы рассмотрим основные аспекты производства шамотного кирпича, технологические особенности, а также поделимся полезной информацией о выборе надежного производителя.

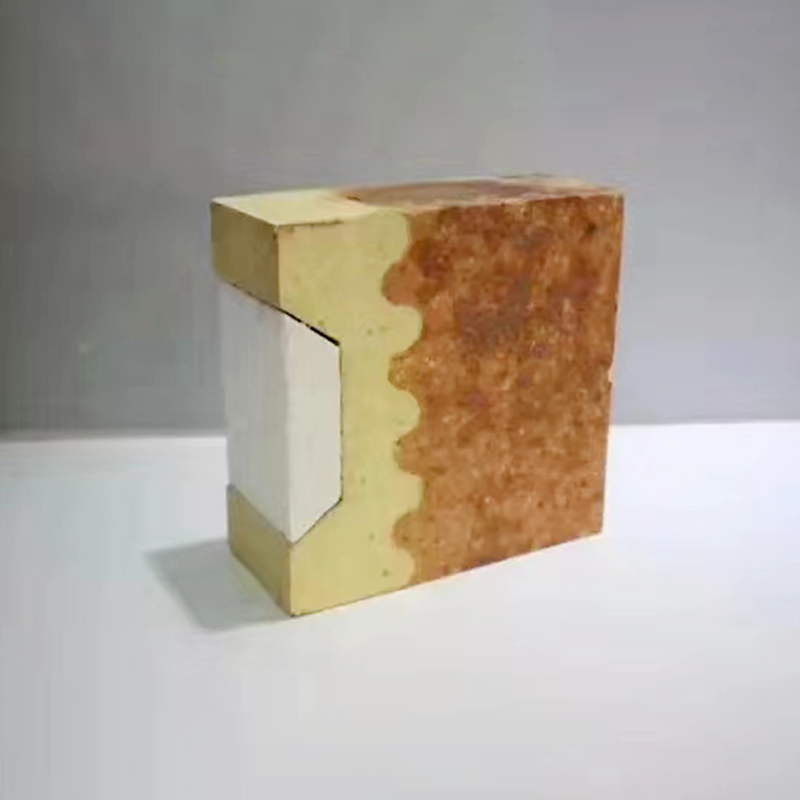

Что такое шамотный кирпич и зачем он нужен?

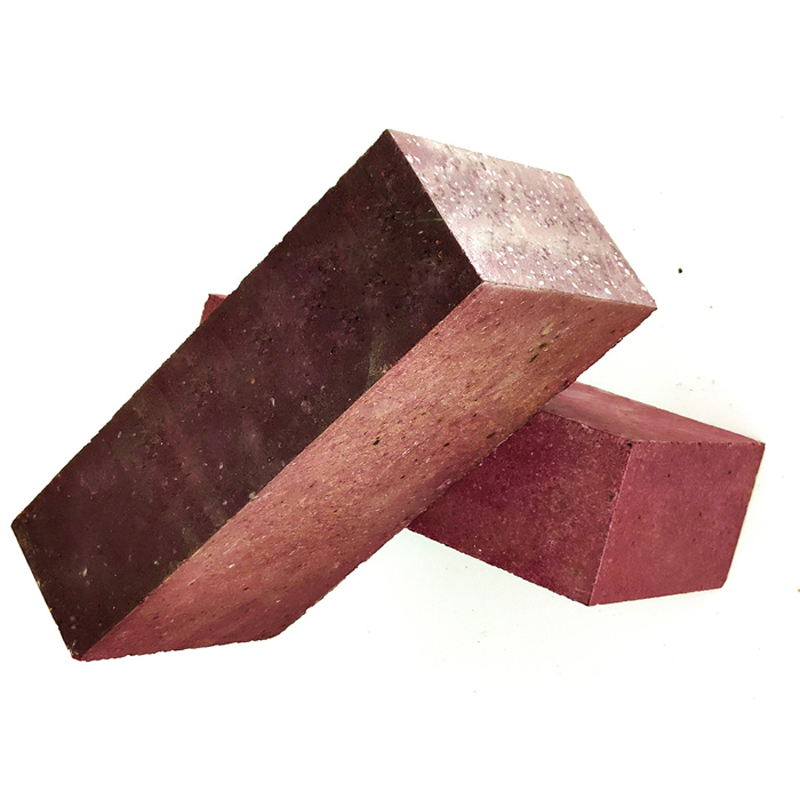

Шамотный кирпич (или шамот) – это огнеупорный материал, получаемый путем обжига глины с добавлением шамотной глины (кремнезема). Полученный продукт обладает высокой термостойкостью, химической инертностью, а также низкой теплопроводностью. Благодаря этим свойствам, шамотный кирпич широко используется в различных отраслях промышленности: металлургии, химической, керамической, цементной и многих других. Он является ключевым компонентом в строительстве и ремонте промышленных печей, плавильных тиглей, точильных кругов и других высокотемпературных конструкций. Важно отметить, что свойства шамотного кирпича могут значительно варьироваться в зависимости от состава, технологии производства и температуры обжига. Например, шамотный кирпич шб, как правило, отличается повышенной прочностью и устойчивостью к термическим ударам.

Технологии производства шамотного кирпича

Производство завод шамотного кирпича шб огнеупорных материалов – это сложный и многоэтапный процесс, включающий в себя несколько ключевых стадий. В целом, процесс можно разделить на следующие этапы:

Подготовка сырья

Первым этапом является подготовка сырья – глины и шамотной глины. Глину необходимо очистить от примесей, а шамотную глину – измельчить до нужной консистенции. Важно, чтобы сырье соответствовало определенным требованиям по химическому составу и физическим свойствам. Качество исходного сырья напрямую влияет на качество готового продукта.

Формование кирпича

Формирование шамотного кирпича может осуществляться различными способами: прессованием, экструзией, литьем. Наиболее распространенным способом является прессование влажной глиняной массы в пресс-формах. При прессовании получается кирпич с высокой плотностью и однородной структурой. Важно контролировать влажность глиняной массы, чтобы избежать растрескивания кирпича во время обжига.

Сушка кирпича

После формования кирпич необходимо высушить. Процесс сушки осуществляется в специальных сушильных камерах, где контролируется температура и влажность воздуха. Сушка кирпича – важный этап, так как от него зависит его дальнейшая стойкость к термическим ударам и прочности. Неправильная сушка может привести к появлению трещин и деформации кирпича.

Обжиг кирпича

Обжиг – это заключительный этап производства шамотного кирпича. Обжиг осуществляется в специальных печах при температурах от 900 до 1300 °C. Температура и время обжига зависят от состава кирпича и требуемых свойств. Во время обжига происходит спекание глиняных частиц, что придает кирпичу высокую прочность и термостойкость. Контроль температуры обжига – критически важный фактор, влияющий на качество готового продукта.

Виды шамотного кирпича и их применение

Существует несколько видов шамотного кирпича, которые различаются по составу, свойствам и области применения:

- Шамотный кирпич шб: Наиболее распространенный вид шамотного кирпича, обладающий высокой прочностью, термостойкостью и устойчивостью к термическим ударам. Используется для строительства и ремонта промышленных печей, тиглей, точильных кругов и других высокотемпературных конструкций. Он особенно ценится за свою способность выдерживать резкие перепады температуры. По данным ООО Чжэнчжоу Ляньсинь Высокотемпературные Новые Материалы, шамотный кирпич шб имеет прочность на сжатие не менее 20 МПа.

- Шамотный кирпич с повышенной термостойкостью: Используется в печах, работающих при экстремальных температурах.

- Шамотный кирпич с улучшенными химическими свойствами: Используется в химической промышленности для защиты оборудования от агрессивных сред.

Как выбрать надежного производителя завод шамотного кирпича шб огнеупорных материалов?

При выборе производителя завод шамотного кирпича шб огнеупорных материалов необходимо учитывать несколько факторов:

- Репутация компании: Изучите отзывы о компании, ее опыт работы на рынке, наличие сертификатов качества.

- Технологическое оснащение: Убедитесь, что компания использует современное оборудование и технологии производства. Например, ООО Чжэнчжоу Ляньсинь использует передовые технологии производства, обеспечивающие высокое качество и стабильность продукции. https://www.lxrefractory.ru/

- Качество сырья: Узнайте, какое сырье используется для производства кирпича. Качество сырья напрямую влияет на качество готового продукта.

- Соответствие стандартам: Убедитесь, что производитель соблюдает все требования стандартов качества.

- Стоимость и условия поставки: Сравните цены у разных производителей и выберите наиболее выгодные условия поставки.

Важно не экономить на качестве завод шамотного кирпича шб огнеупорных материалов. Дешевый кирпич может быстро выйти из строя, что приведет к дополнительным расходам на ремонт и замену.

Заключение

Выбор правильного завод шамотного кирпича шб огнеупорных материалов – это важный шаг на пути к повышению эффективности и надежности работы вашего промышленного предприятия. Внимательно изучите рынок, сравните предложения разных производителей и выберите наиболее подходящий вариант. Не забывайте, что качество шамотного кирпича напрямую влияет на безопасность и долговечность вашего оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Огнеупорный набивочный материал

Огнеупорный набивочный материал -

легкий кирпич из молибденита

легкий кирпич из молибденита -

Кремнеземно-молибденитовый кирпич

Кремнеземно-молибденитовый кирпич -

Огнеупорная краска для напыления

Огнеупорная краска для напыления -

Кремний-нитридный кирпич

Кремний-нитридный кирпич -

Электрически плавленый магнезитовый кирпич

Электрически плавленый магнезитовый кирпич -

Хром-корундовый кирпич

Хром-корундовый кирпич -

Заливка из хром-корунда

Заливка из хром-корунда -

Корундовый кирпич

Корундовый кирпич -

Карбидокремниевый кирпич

Карбидокремниевый кирпич -

Корундовый молибденитовый кирпич

Корундовый молибденитовый кирпич -

Фосфатсвязанный высокоглиноземный композитный кирпич

Фосфатсвязанный высокоглиноземный композитный кирпич

Связанный поиск

Связанный поиск- Цены на огнеупорные материалы вокруг печи

- Китайский кварц-муллитовый красный кирпич

- Огнеупорный кирпич из магнезиально-алюминиево-железной шпинели

- Цена высокоглиноземистого кирпича

- Цена клиновидного огнеупорного кирпича

- огнеупорная материал под печь

- Производитель композитов из карбида кремния

- Основные страны-покупатели для OEM корундовых отливок из карбида кремния

- Производитель OEM магниево-хромовых кирпичей прямого скрепления

- Дешевые литейные материалы для печных горнов