Завод коррозионностойких литейных материалов

Выбор завода коррозионностойких литейных материалов – задача непростая. Современные промышленные процессы предъявляют все более высокие требования к материалам, способным выдерживать агрессивные среды, высокие температуры и механические нагрузки. Качество отливок из жаропрочных сплавов напрямую влияет на долговечность оборудования и эффективность производства. В этой статье мы рассмотрим ключевые аспекты производства, технологические особенности и факторы, которые следует учитывать при выборе надежного поставщика.

Что такое коррозионностойкие литые материалы?

Прежде чем углубиться в детали, давайте определимся, что же такое коррозионностойкие литые материалы. Это сплавы, обладающие повышенной устойчивостью к разрушению под воздействием коррозионных факторов, таких как кислоты, щелочи, соли, высокие температуры и радиация. Такие сплавы, как нержавеющая сталь, никелевые сплавы (например, Inconel), сплавы на основе молибдена и титана, используются в самых разных отраслях промышленности: от химической и нефтехимической до авиационной и атомной. По сути, это сплавы, разработанные для работы в экстремальных условиях, где обычные материалы просто не выдерживают.

Основные характеристики и свойства

Ключевые характеристики, определяющие применимость коррозионностойких литых материалов, включают:

- Состав сплава: Определяет коррозионную стойкость. Содержание хрома, никеля, молибдена, титана и других элементов играет решающую роль.

- Температурная стойкость: Важна для применений, связанных с высокими температурами. Разные сплавы имеют разные пределы рабочей температуры.

- Механические свойства: Прочность, твердость, пластичность – важные параметры для обеспечения надежности отливки.

- Свариваемость: Необходима для сборки сложных конструкций.

- Теплопроводность: Важна для применений, связанных с теплообменом.

Важно понимать, что не существует универсального сплава, подходящего для всех задач. Выбор конкретного материала зависит от конкретных условий эксплуатации.

Технологии литья коррозионностойких сплавов

Существует несколько основных технологий литья коррозионностойких литейных материалов:

Разливка в песчаные формы

Это наиболее распространенный способ литья, особенно для крупных отливок. Он отличается относительной простотой и низкой стоимостью. Песчаные формы могут быть изготовлены с высокой точностью, что позволяет получать отливки с хорошими геометрическими параметрами. Однако, после литья требуется механическая обработка для достижения необходимой точности и чистоты поверхности.

Разливка в точечные формы (shell molding)

Этот метод обеспечивает более высокую точность и качество поверхности отливок, чем литье в песчаные формы. Точечные формы изготавливаются из песчано-известкового композита, который затвердевает под воздействием пара. Это позволяет получать отливки с высокой детализацией и минимальной необходимостью механической обработки.

Непрерывное литье

Непрерывное литье используется для производства длинных отливок, таких как заготовки для молотов и валов. Этот метод отличается высокой производительностью и однородностью материала. Однако, он подходит только для определенных типов сплавов и размеров отливок.

Инжекционное литье

Инжекционное литье применяется для производства небольших деталей сложной формы. Этот метод позволяет получать отливки с высокой точностью и качеством поверхности. Применяется для высокоточных деталей, где критична форма и размер.

Каждая технология имеет свои преимущества и недостатки, и выбор конкретной технологии зависит от требуемого качества, точности и объема производства. Например, для сложных геометрических форм часто выбирают точечное литье, а для крупных деталей – литье в песчаные формы. Для малых серий обычно используют инжекционное литье.

Выбор производителя: на что обратить внимание?

При выборе завода коррозионностойких литейных материалов необходимо учитывать ряд факторов:

- Технологические возможности: Убедитесь, что завод обладает необходимым оборудованием и технологиями для производства требуемых вам сплавов и размеров отливок. Например, наличие специализированного оборудования для литья сплавов Inconel или Hastelloy.

- Сертификация: Наличие сертификатов соответствия международным стандартам (ISO 9001, ASME, API) гарантирует высокое качество продукции и соблюдение технологических норм.

- Опыт и репутация: Изучите опыт работы завода, отзывы клиентов и репутацию на рынке. Посмотрите, какие компании уже сотрудничают с ними.

- Контроль качества: Важно, чтобы завод имел систему контроля качества на всех этапах производства, от входного контроля сырья до выходного контроля готовой продукции. Какие методы контроля применяются? (визуальный осмотр, ультразвуковой контроль, рентгенография и т.д.)

- Ценообразование: Сравните цены у разных производителей и оцените их соответствие качеству продукции. Не стоит гнаться за самой низкой ценой, так как это может сказаться на качестве.

- Логистика и доставка: Убедитесь, что завод может обеспечить своевременную доставку продукции в нужный вам регион.

- Соответствие стандартам: Убедитесь, что завод производит отливки, соответствующие вашим стандартам и требованиям (например, ASTM, ГОСТ).

Рекомендуем запросить образцы продукции и провести тестовые испытания перед принятием окончательного решения. Например, если вас интересуют отливки из Hastelloy C-276, нужно убедиться, что у завода есть опыт работы с этим сплавом и что он может предоставить сертификаты на соответствие требованиям.

ООО Чжэнчжоу Ляньси Высокотемпературные Новые Материалы – один из надежных поставщиков коррозионностойких литых материалов, обладающий современным оборудованием и опытом работы с широким спектром сплавов. На их сайте можно найти подробную информацию о предлагаемой продукции и услугах.

Примеры применения

Отливки из коррозионностойких литых материалов широко используются в различных отраслях промышленности:

- Химическая промышленность: Реакторы, насосы, клапаны, трубопроводы для транспортировки агрессивных сред.

- Нефтегазовая промышленность: Компоненты для бурового оборудования, насосов, клапанов для работы в условиях высоких температур и давления.

- Атомная промышленность: Детали для реакторов, системы охлаждения.

- Авиационная промышленность: Компоненты двигателей, системы охлаждения.

- Медицинская промышленность: Инструменты, имплантаты.

Например, в химической промышленности часто используются отливки из сплавов на основе никеля, таких как Inconel 625, для изготовления деталей реакторов, работающих в условиях высокой кислотности и температуры. В нефтегазовой промышленности применяются сплавы на основе молибдена, такие как Hastelloy C-276, для изготовления деталей насосов и клапанов, работающих в агрессивных средах.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Корундовый карбид кремния кирпич

Корундовый карбид кремния кирпич -

Магнезитовый набивочный материал

Магнезитовый набивочный материал -

Карбидокремниевый кирпич

Карбидокремниевый кирпич -

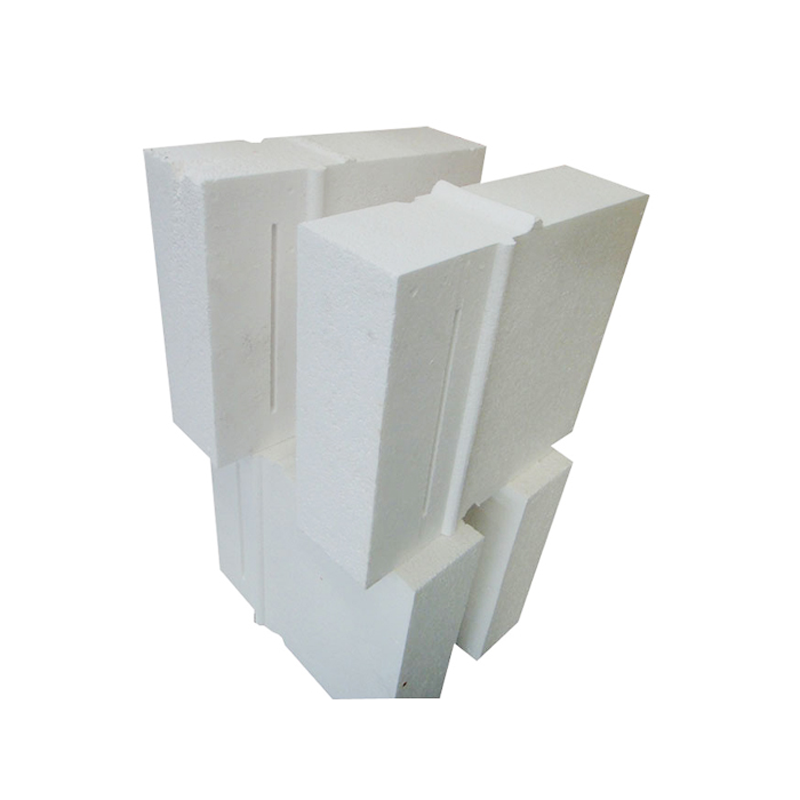

Высокоглиноземный кирпич

Высокоглиноземный кирпич -

Заливка из хром-корунда

Заливка из хром-корунда -

огнеупорный кирпич с высокой устойчивостью к отслоению

огнеупорный кирпич с высокой устойчивостью к отслоению -

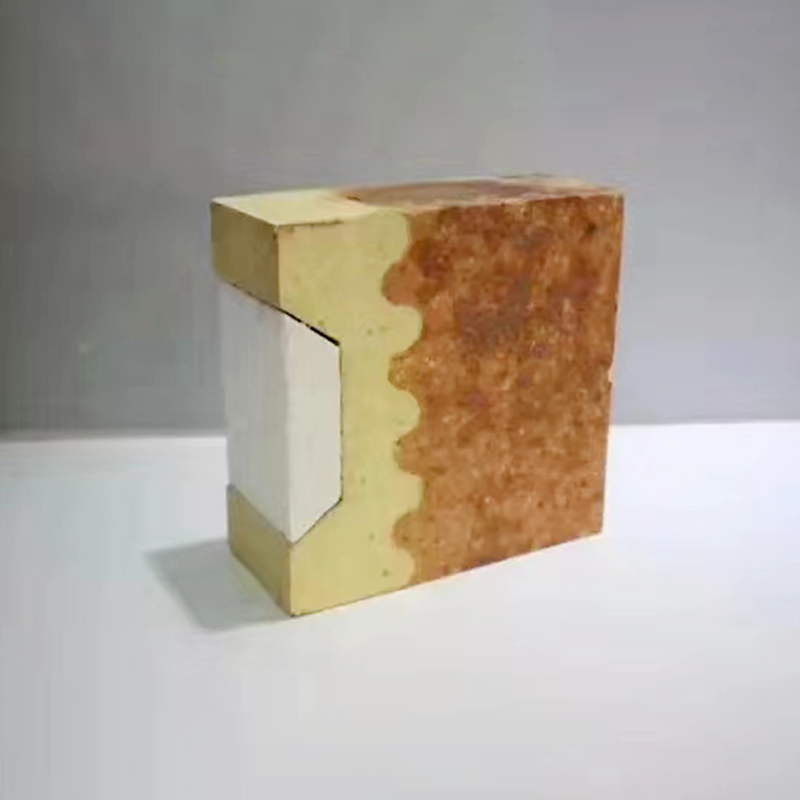

Композитный кирпич из молибдена с низкой теплопроводностью

Композитный кирпич из молибдена с низкой теплопроводностью -

Огнеупорная пластичная масса

Огнеупорная пластичная масса -

Кремниевый кирпич для тепловых печей

Кремниевый кирпич для тепловых печей -

Кирпич из алюминиевого оксида с полыми шарами

Кирпич из алюминиевого оксида с полыми шарами -

Заливка с стальной фиброй

Заливка с стальной фиброй -

Огнеупорная заливка

Огнеупорная заливка

Связанный поиск

Связанный поиск- Ведущий покупатель огнеупоров для электропечей

- Основные страны-покупатели циркониевых корундовых кирпичей

- Производитель противонакипных литейных материалов

- Купить износостойкий корунд

- Купить огнеупоры для печей рафинирования

- Циркониевый муллитовый кирпич

- Поставщики высокоглиноземистых кирпичей специального назначения

- Купить литейные материалы для сжигания опасных химических отходов

- Поставщики литейных материалов для печей из Китая

- Цена на низкотемпературные высокопрочные износостойкие литейные материалы