Высокое качество производитель ультра высокой износостойкостью литья

Интенсивное использование оборудования в самых разных отраслях – от горнодобывающей промышленности до энергетики и металлургии – требует от деталей и компонентов исключительной надежности и долговечности. Особенно это касается элементов, подвергающихся экстремальным условиям, высоким температурам, абразивным нагрузкам и воздействию агрессивных сред. В таких случаях высококачественный производитель ультра высокой износостойкостью литья становится ключевым партнером, обеспечивающим бесперебойную работу и минимизирующим затраты на обслуживание и ремонт. В этой статье мы подробно рассмотрим современные технологии и материалы, используемые для производства таких деталей, а также обсудим факторы, влияющие на их износостойкость и долговечность.

Почему ультравысокая износостойкость литья – это необходимость?

Сложно переоценить важность износостойкости в современной промышленности. Постоянное развитие технологий ведет к увеличению скорости и интенсивности работы оборудования, а это, в свою очередь, напрямую влияет на износ деталей. Потеря износостойкости приводит к остановке производства, дорогостоящему ремонту и замене оборудования – факторам, которые ощутимо бьют по прибыли предприятия. Представьте себе, что в горнодобывающей компании, работающей в условиях интенсивного измельчения руды, износ лопастей экскаватора значительно сокращается – это прямой экономический эффект! Или, например, в металлургическом заводе, где износостойкие детали печей позволяют снизить затраты на техническое обслуживание и увеличить время безотказной работы оборудования.

Именно поэтому выбор высококачественного производителя ультра высокой износостойкостью литья – это инвестиция в стабильность и эффективность вашего бизнеса. Это гарантия того, что ваши детали прослужат долгий срок, обеспечивая надежную и бесперебойную работу оборудования.

Современные технологии литья для ультравысокой износостойкости

Производство деталей с ультравысокой износостойкостью требует использования передовых технологий литья. Существует несколько основных методов, каждый из которых имеет свои преимущества и недостатки:

Жаропрочное литье

Жаропрочное литье – это метод, при котором используются специальные сплавы, способные выдерживать высокие температуры без потери своих механических свойств. Обычно это сплавы на основе никеля, кобальта и титана. Этот метод идеально подходит для производства деталей, работающих в условиях высоких температур, например, компонентов двигателей и печей.

Металлокерамическое литье (CIM – Ceramic Injection Molding)

Металлокерамическое литье – это инновационная технология, сочетающая в себе преимущества литья и керамики. В процессе CIM металлический порошок смешивается с керамическим связующим, а затем впрыскивается в форму. После спекания получается деталь с высокой износостойкостью и отличными механическими свойствами. Эта технология особенно эффективна для производства деталей, работающих в агрессивных средах и подвергающихся интенсивным абразивным нагрузкам.

Литье по выплавляемым моделям (Lost-Wax Casting)

Литье по выплавляемым моделям – это традиционный, но по-прежнему востребованный метод производства деталей сложной формы. В этом процессе создается модель из воска, которая затем покрывается керамическим слоем. После выплавки воска в форму заливается расплавленный металл. Этот метод позволяет получать детали с высокой точностью и шероховатостью поверхности, что способствует увеличению их износостойкости.

ООО Чжэнчжоу Ляньсинь (https://www.lxrefractory.ru/) специализируется на использовании современных технологий литья, включая металлокерамическое литье, что позволяет им производить детали с исключительной износостойкостью для самых требовательных задач.

Материалы, обеспечивающие ультравысокую износостойкость

Выбор материала – это ключевой фактор, определяющий износостойкость деталей. Наиболее часто используемые материалы для производства деталей с ультравысокой износостойкостью:

Специальные стальные сплавы

Специальные стальные сплавы, такие как закаленные и отлеченные стали, а также сплавы с добавлением хрома, ванадия и молибдена, обладают высокой твердостью, износостойкостью и устойчивостью к высоким температурам. Они широко используются для производства деталей, работающих в условиях высоких нагрузок и трения.

Жаропрочные сплавы на основе никеля

Сплавы на основе никеля, такие как Inconel и Hastelloy, обладают исключительной устойчивостью к высоким температурам, коррозии и износу. Они используются для производства деталей, работающих в экстремальных условиях, например, в газотурбинных двигателях и химической промышленности.

Керамические материалы

Керамические материалы, такие как карбид кремния, карбид вольфрама и нитрид кремния, обладают чрезвычайно высокой твердостью и износостойкостью. Они используются для производства деталей, работающих в условиях высоких температур и интенсивного абразивного износа.

Металлокерамические материалы

Металлокерамические материалы – это сплавы металла с керамическими частицами. Они сочетают в себе преимущества металла (пластичность, ковкость) и керамики (твердость, износостойкость). Их применение значительно расширяется в различных отраслях промышленности.

Факторы, влияющие на износостойкость литых деталей

Помимо выбора материала и технологии литья, на износостойкость деталей влияют и другие факторы:

- Точность литья: Высокая точность литья обеспечивает минимальное количество дефектов и напряжений в деталях, что способствует увеличению их износостойкости.

- Обработка поверхности: Обработка поверхности деталей, такая как шлифовка и полировка, улучшает их износостойкость и снижает трение.

- Покрытие поверхности: Покрытие поверхности деталей специальными покрытиями, такими как твердосплавное покрытие или хромирование, увеличивает их износостойкость и защищает от коррозии.

- Контроль качества: Строгий контроль качества на всех этапах производства гарантирует, что детали соответствуют требованиям по износостойкости и долговечности.

ООО Чжэнчжоу Ляньсинь уделяет особое внимание контролю качества, что позволяет им гарантировать высочайшую износостойкость своих изделий.

Примеры применения ультравысокоизносостойкого литья

Детали, изготовленные с использованием высококачественного производителя ультра высокой износостойкостью литья, находят широкое применение в различных отраслях промышленности:

- Горнодобывающая промышленность: лопасти экскаваторов, ковши, буровые долота.

- Металлургия: детали печей, регенераторов, а также компоненты плавильных машин.

- Энергетика: детали турбин, компрессоров, насосов.

- Химическая промышленность: детали реакторов, насосов, клапанов.

- Транспорт: детали двигателей, трансмиссий, тормозных систем.

Как выбрать надежного производителя ультравысокоизносостойких литых деталей?

При выборе высококачественного производителя ультра высокой износостойкостью литья необходимо учитывать следующие факторы:

- Опыт и репутация компании: Выбирайте компанию с многолетним опытом работы и положительной репутацией на рынке.

- Используемые технологии и материалы: Убедитесь, что компания использует современные технологии и качественные материалы.

- Система контроля качества: Обратите внимание на наличие строгой системы контроля качества на всех этапах производства.

- Возможность индивидуального проектирования: Убедитесь, что компания может разработать и изготовить детали по вашим требованиям.

- Сертификаты и соответствие стандарта

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Корундовый молибденитовый кирпич

Корундовый молибденитовый кирпич -

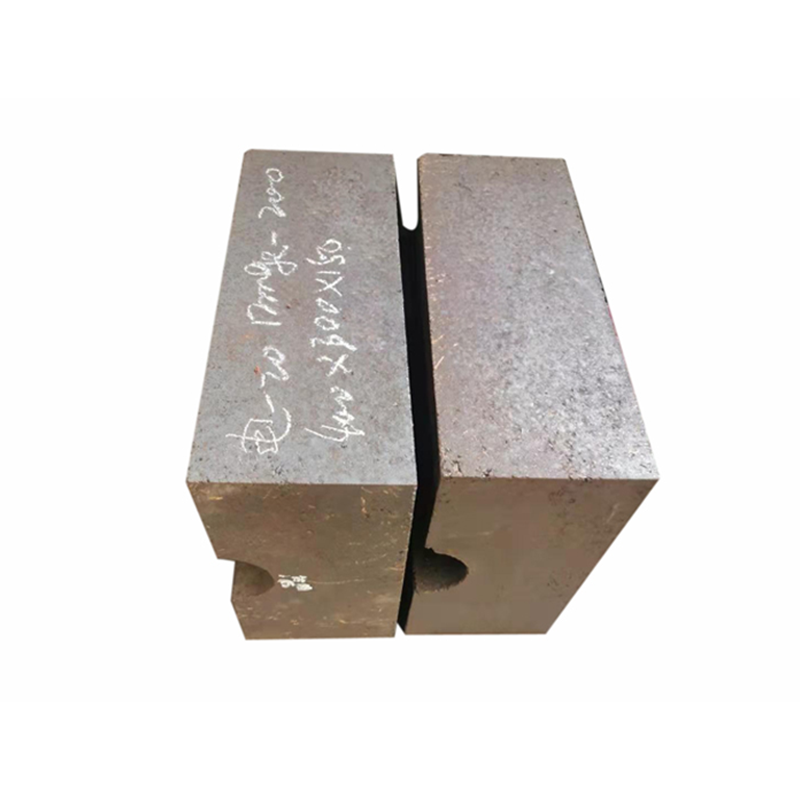

Магнезитовый кирпич

Магнезитовый кирпич -

Кремне-актинолитовый кирпич

Кремне-актинолитовый кирпич -

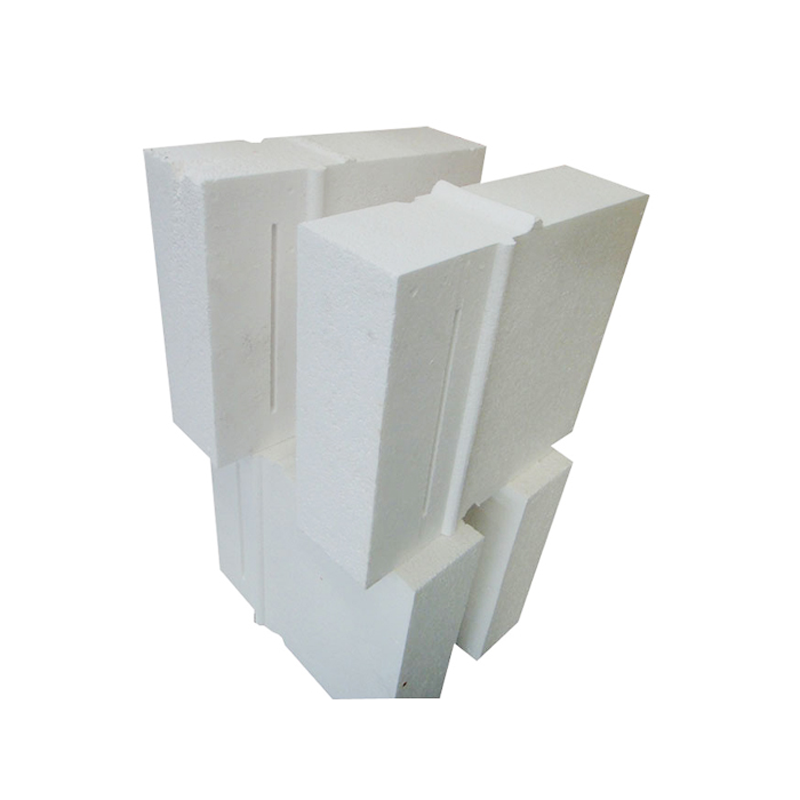

Кирпич из алюминиевого оксида с полыми шарами

Кирпич из алюминиевого оксида с полыми шарами -

Непосредственно связанный магнезито-хромовый кирпич

Непосредственно связанный магнезито-хромовый кирпич -

Кирпич высшего качества из высокоглинозема

Кирпич высшего качества из высокоглинозема -

Магнезито-алюмо-железный кирпич

Магнезито-алюмо-железный кирпич -

Электрически плавленый повторно связанный магнезито-хромовый кирпич

Электрически плавленый повторно связанный магнезито-хромовый кирпич -

Огнеупорная вата

Огнеупорная вата -

Карбидокремниевый кирпич

Карбидокремниевый кирпич -

Кремнеземно-молибденитовый кирпич

Кремнеземно-молибденитовый кирпич -

Синтерованный циркониево-корундовый кирпич

Синтерованный циркониево-корундовый кирпич

Связанный поиск

Связанный поиск- Поставщики муллитовых кирпичей из Китая

- Основные страны-покупатели корундо-муллитового кирпича OEM

- высококачественный огнеупорный глиняный кирпич

- Высококачественные магниево-хромовые смеси для трамбовки

- Ведущая страна-покупатель OEM огнеупорных глиняных кирпичей 8

- Основные покупатели огнеупорных температур

- Высококачественные формованные огнеупоры

- Завод по производству муллитовых отливок

- Китайские композитные шпинелевые кирпичи тройной прочности

- Завод огнеупорного глиняного кирпича на блок