Завод огнеупорного глиняного кирпича на блок

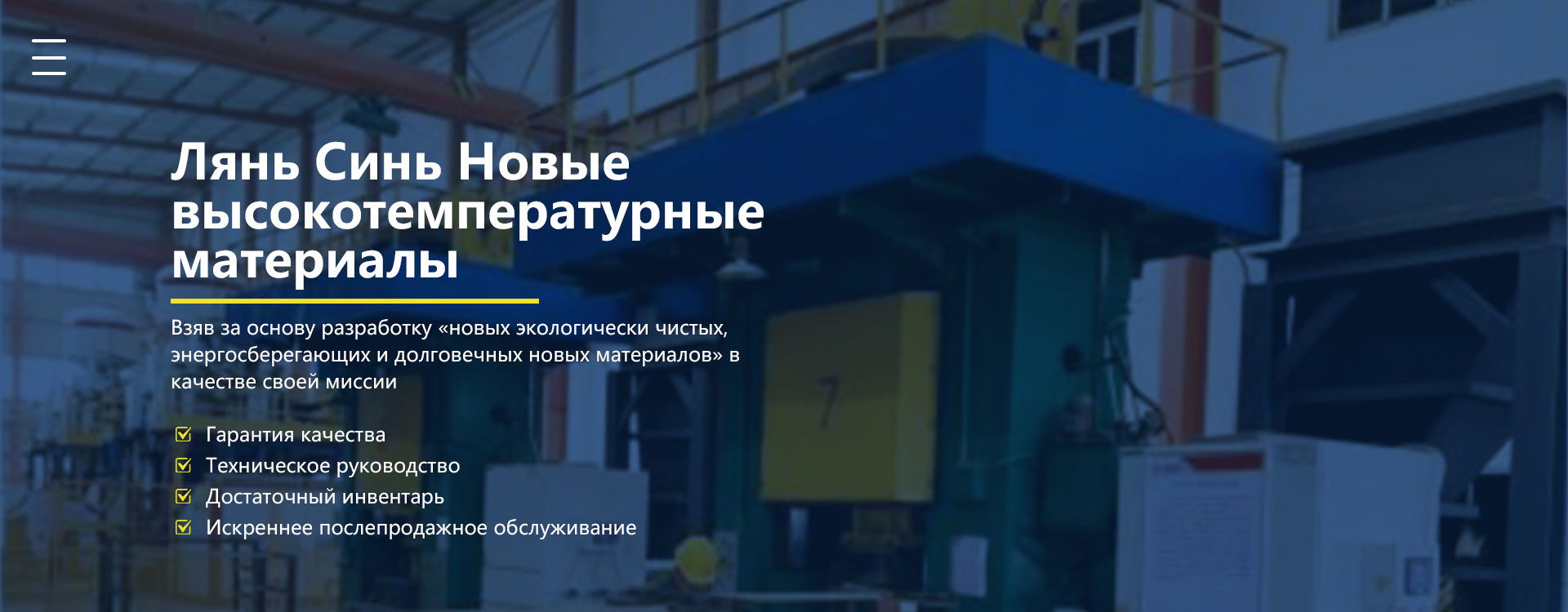

Завод огнеупорного глиняного кирпича на блок – это не просто предприятие, это целая индустрия, играющая ключевую роль в обеспечении надежности и долговечности различных объектов – от энергетических комплексов до металлургических заводов. В мире, где требования к устойчивости к высоким температурам постоянно растут, технологии производства огнеупорного кирпича на блок претерпевают значительные изменения. Давайте разберемся, что это такое, как это делается и какие перспективы ждут эту отрасль.

Что такое огнеупорный кирпич на блок?

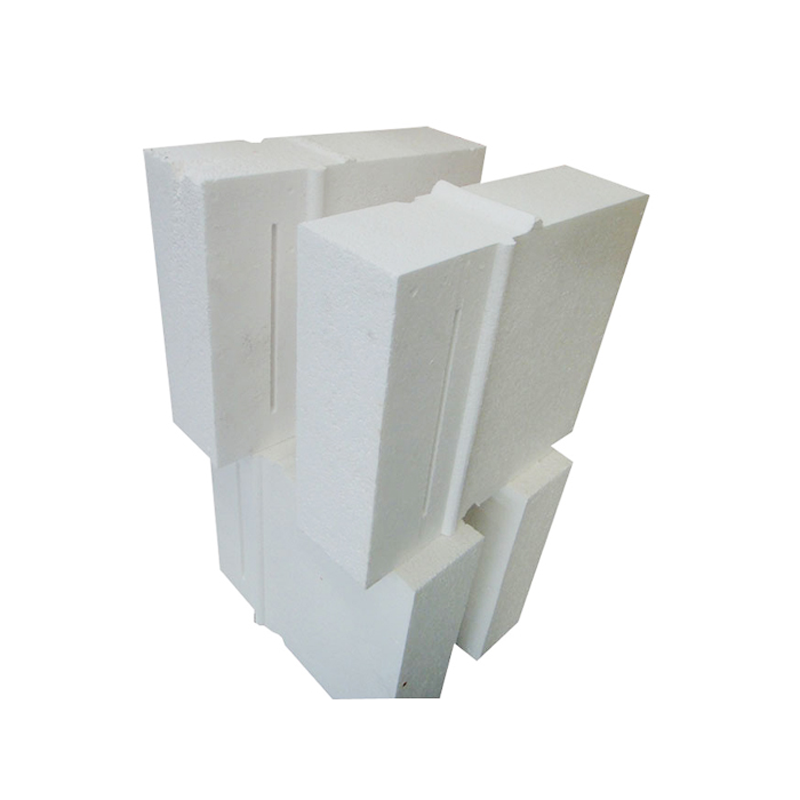

Прежде чем углубиться в детали производства, важно понимать, что такое огнеупорный кирпич на блок. Это тип керамического кирпича, предназначенный для работы в условиях высоких температур (до °C и выше!). Он изготавливается из специальных огнеупорных глинистых смесей, которые после обжига приобретают высокую прочность и устойчивость к термическим и механическим нагрузкам. “На блок” означает, что кирпич имеет форму прямоугольного параллелепипеда, удобного для кладки стен и конструкций. Это ключевое отличие от других видов огнеупорных изделий, например, огнеупорной плитки или огнеупорных труб.

Использование таких кирпичей критически важно в местах, где существует риск возгорания или воздействия высоких температур. Подумайте о печах, котельных,furnace и других промышленных процессах – без надежной огнеупорной защиты они просто невозможны. Например, в современных энергетических установках, где эффективность и надежность – приоритет, использование высококачественного огнеупорного кирпича на блок – это залог бесперебойной работы.

Технология производства: от сырья до готового продукта

Процесс производства завода огнеупорного глиняного кирпича на блок – это сложный и многоступенчатый процесс, требующий строгого контроля на каждом этапе. Он начинается с добычи и подготовки сырья. Основными компонентами являются огнеупорные глины, шамот (обожженная глина), песок и различные добавки, которые влияют на физико-химические свойства конечного продукта. Качество сырья – это залог качества готового кирпича, поэтому заводы уделяют этому вопросу особое внимание.

Далее, сырье тщательно перемешивается в определенных пропорциях, добавляется вода, и получается так называемая 'пластовая смесь'. Эта смесь формуется в брикеты или блоки с помощью пресса. Затем блоки сушатся, чтобы удалить избыточную влагу, и наконец, обжигаются в специальных печах при температурах до °C. Процесс обжига – самый энергозатратный этап, требующий точного контроля температуры и времени, чтобы обеспечить получение кирпича с оптимальными характеристиками. Существует несколько типов печей – шахтные, туннельные, вращающиеся. Выбор типа печи зависит от масштаба производства и требуемых характеристик кирпича.

Современные заводы огнеупорного глиняного кирпича на блок часто используют автоматизированные линии, которые позволяют повысить производительность и снизить затраты. Также внедряются новые технологии, такие как использование компьютерного моделирования для оптимизации процесса обжига и контроля качества продукции. Это позволяет производить кирпич с более высокими характеристиками и снижать негативное воздействие на окружающую среду.

Современные тенденции и инновации

Отрасль производства огнеупорного кирпича на блок постоянно развивается, появляются новые материалы и технологии. Одним из перспективных направлений является использование новых видов огнеупорных глинистых смесей, которые обладают более высокой термостойкостью и устойчивостью к агрессивным средам. Например, активно разрабатываются композиционные материалы на основе огнеупорной глины, шамота и различных минеральных добавок.

Кроме того, растет интерес к экологически чистым технологиям производства. Заводы стараются снизить выбросы загрязняющих веществ в атмосферу и уменьшить потребление энергии. Используются современные системы улавливания и очистки газов, а также технологии энергосбережения. Например, ООО Чжэнчжоу Ляньсинь Высокотемпературные Новые Материалы использует передовые технологии для минимизации экологического следа производства. Они специализируются на производстве высококачественных огнеупорных материалов, уделяя особое внимание экологичности и безопасности. [https://www.lxrefractory.ru/](https://www.lxrefractory.ru/)

Еще одним важным трендом является повышение энергоэффективности производства. Это достигается за счет использования современных печей, оптимизации процесса обжига и внедрения систем рекуперации тепла. Энергоэффективность не только снижает затраты, но и способствует снижению негативного воздействия на окружающую среду. Использование высокотехнологичных печей, таких как туннельные печи с системой автоматического контроля, позволяет добиться значительной экономии топлива и энергии.

Области применения и требования к качеству

Как уже упоминалось, огнеупорный кирпич на блок находит широкое применение в различных отраслях промышленности. Он используется для облицовки печей, котельных, furnaces, печного оборудования, а также для строительства огнеупорных конструкций. Важно отметить, что требования к качеству огнеупорного кирпича на блок зависят от конкретной области применения. Для печей и котельных требуются кирпичи с высокой термостойкостью и устойчивостью к агрессивным средам, а для строительства огнеупорных конструкций – с высокой прочностью и долговечностью.

Основные характеристики, которым должен соответствовать огнеупорный кирпич на блок: термостойкость, прочность, водопоглощение, термический расширение, химическая стойкость. Эти характеристики определяются в соответствии с международными стандартами и нормами. Качество огнеупорного кирпича на блок подтверждается сертификатами соответствия, которые выдаются аккредитованными организациями.

Заключение

Производство завода огнеупорного глиняного кирпича на блок – это сложная, но важная отрасль, которая играет ключевую роль в обеспечении надежности и безопасности различных объектов. Благодаря постоянному развитию технологий и внедрению новых материалов, огнеупорный кирпич на блок становится все более эффективным и экологичным. В будущем можно ожидать дальнейшего развития отрасли, в том числе появления новых видов огнеупорных материалов и более совершенных технологий производства. Это позволит удовлетворить растущие потребности в огнеупорных изделиях и обеспечить надежную работу промышленных предприятий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

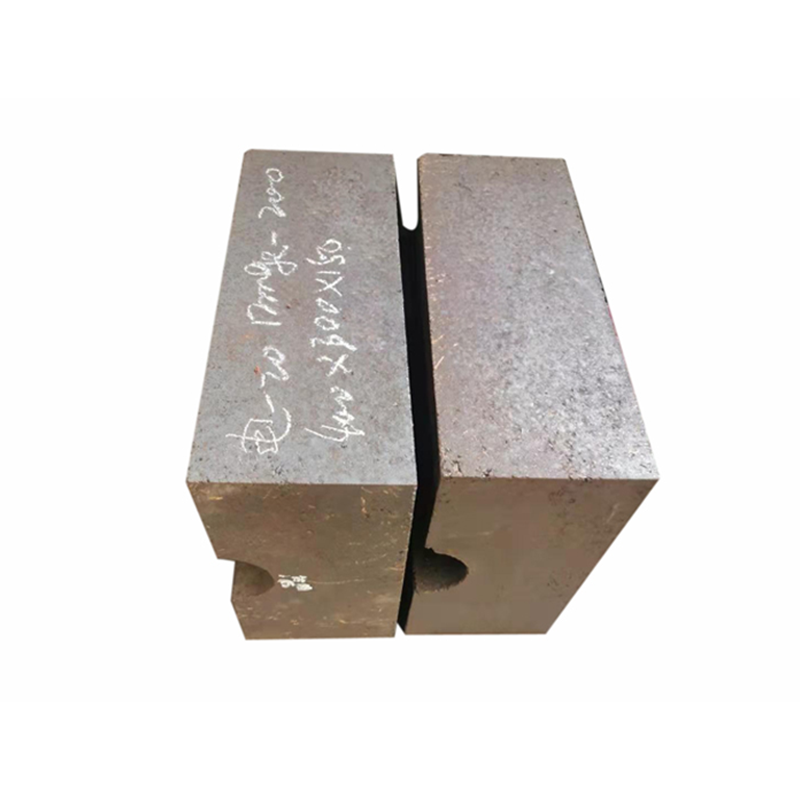

Непосредственно связанный магнезито-хромовый кирпич

Непосредственно связанный магнезито-хромовый кирпич -

Кирпич из алюминиевого оксида с полыми шарами

Кирпич из алюминиевого оксида с полыми шарами -

Кирпич высшего качества из высокоглинозема

Кирпич высшего качества из высокоглинозема -

Заливка из хром-корунда

Заливка из хром-корунда -

Огнеупорная краска для напыления

Огнеупорная краска для напыления -

огнеупорный кирпич с высокой устойчивостью к отслоению

огнеупорный кирпич с высокой устойчивостью к отслоению -

Волокнистый ковёр

Волокнистый ковёр -

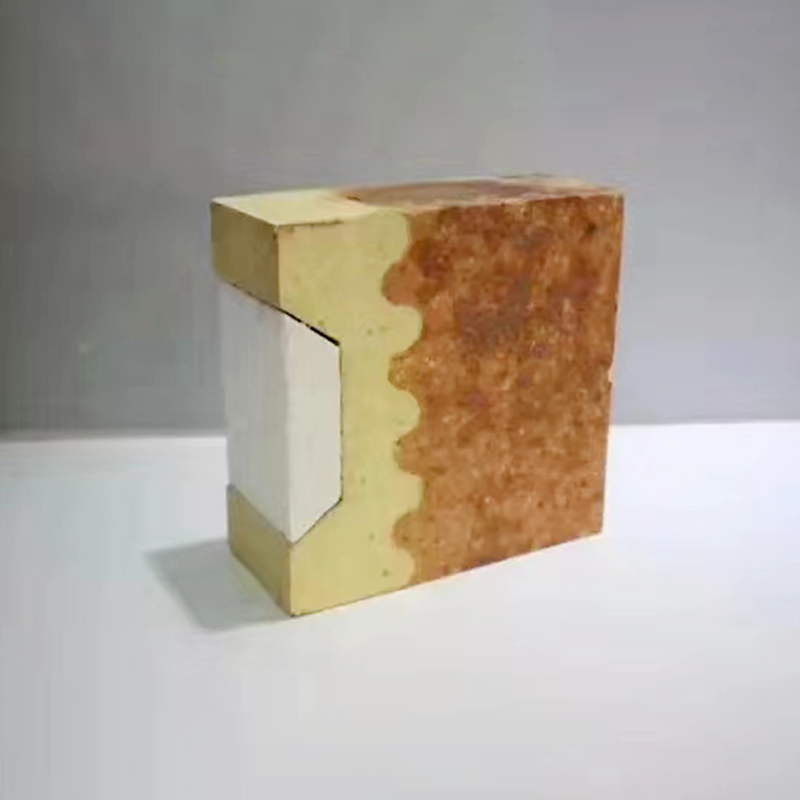

Композитный кирпич из молибдена с низкой теплопроводностью

Композитный кирпич из молибдена с низкой теплопроводностью -

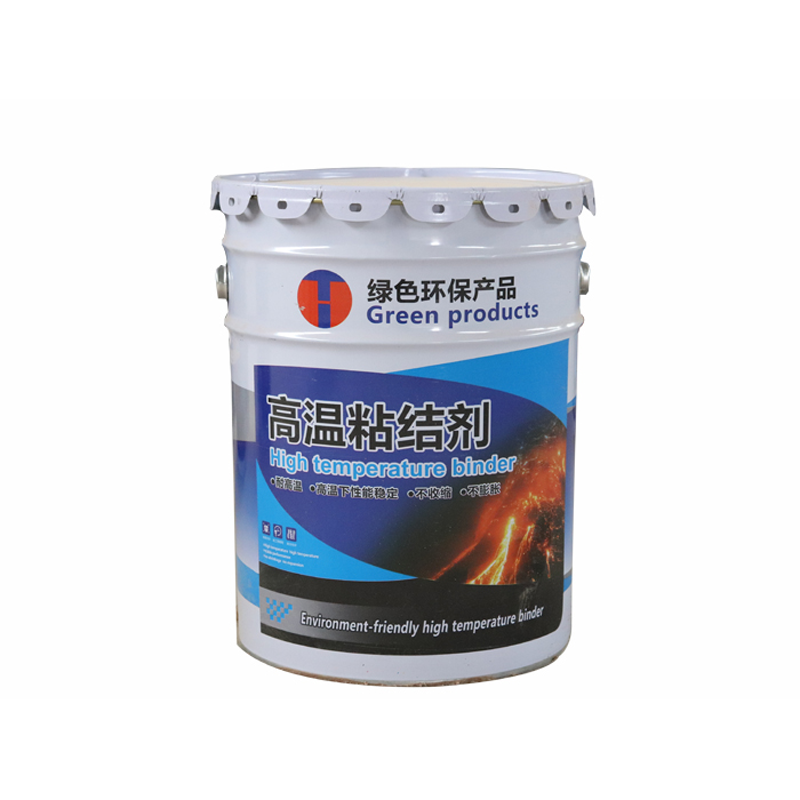

Клеящий состав для высоких температур

Клеящий состав для высоких температур -

Электрически плавленый повторно связанный магнезито-хромовый кирпич

Электрически плавленый повторно связанный магнезито-хромовый кирпич -

Магнезито-алюмо-хромовый кирпич

Магнезито-алюмо-хромовый кирпич -

Огнеупорная пластичная масса

Огнеупорная пластичная масса

Связанный поиск

Связанный поиск- Производитель OEM кирпича из низкопористой глины

- Поставщики кислотоупорных кирпичей

- Поставщики высокоглиноземистых огнеупорных кирпичей

- Ведущий покупатель керамических износостойких покрытий

- Производитель OEM корундовых коропластов

- OEM огнеупорные кирпичи

- OEM хром корунд литейные изделия

- Заводы по производству огнеупоров

- Производитель хром-циркониевого корундового кирпича

- Поставщики огнеупорного глиняного кирпича для кухонных плит