Установки для производства отливок для литья в излив

Литье в излив – это один из древнейших и по-прежнему востребованных методов получения металлических изделий. От простого изготовления небольших деталей до сложной крупнотоннажной продукции – этот процесс находит применение во многих отраслях. Но как добиться высокого качества установки для производства отливок для литья в излив? Что влияет на конечный результат и какие материалы использовать?

В этой статье мы подробно рассмотрим этапы производства отливок в излив, уделим внимание выбору оборудования и материалов, а также поделимся опытом и практическими советами, основанными на реальных проектах. Мы постараемся охватить как базовые принципы, так и современные тенденции в этой области.

Что такое литье в излив и чем оно отличается от других методов

Литье в излив – это процесс заливки расплавленного металла в форму (излив), где он охлаждается и затвердевает, приобретая форму отливки. В отличие от литья под давлением, здесь нет необходимости в создании сложной формы. Излив – это простая форма, обычно изготовленная из песка, которая легко удаляется после затвердевания металла.

К основным преимуществам литья в излив можно отнести:

- Низкая стоимость оборудования и оснастки.

- Возможность производства крупногабаритных отливок.

- Простота технологического процесса.

- Широкий выбор металлов и сплавов.

Однако, стоит отметить и некоторые недостатки:

- Более низкая точность размеров по сравнению с другими методами.

- Возможность образования дефектов, таких как пористость и трещины.

- Требуется дополнительная обработка отливок после извлечения из формы.

Основные этапы производства отливок в излив

Процесс производства отливок в излив состоит из нескольких основных этапов:

Подготовка формы

Форма – это ключевой элемент в процессе литья. Она должна быть прочной, термостойкой и обеспечивать хороший отвод тепла. Чаще всего используются песчаные формы, которые изготавливаются путем заливки песка в форму и последующего выдувания. Для улучшения качества отливки песок добавляют связующие вещества, такие как глина или цемент. Существует несколько видов песчаных форм: сухие, влажные и с использованием различных видов связующих.

Очень важно правильно подобрать состав песка и связующего вещества, чтобы обеспечить устойчивость формы при высоких температурах и предотвратить ее разрушение. Современные технологии позволяют использовать специальные пески с добавками, которые повышают термостойкость и механические свойства формы.

Заливка металла

Заливка металла осуществляется в подготовленную форму при температуре, зависящей от типа металла и сплава. Процесс заливки должен быть плавным и равномерным, чтобы избежать образования пустот и дефектов. Часто используют автоматические системы заливки, которые обеспечивают точность и скорость процесса.

Важным фактором является контроль температуры металла при заливке. Слишком низкая температура может привести к образованию трещин, а слишком высокая – к снижению прочности отливки. Для контроля температуры используют специальные термопары и датчики, которые передают данные на контроллер.

Охлаждение и затвердевание

После заливки металла начинается процесс охлаждения и затвердевания. Охлаждение может происходить естественным путем или при помощи специальных систем охлаждения, которые ускоряют процесс и позволяют сократить время производства. Важно обеспечить равномерное охлаждение отливки, чтобы избежать образования внутренних напряжений.

Скорость охлаждения влияет на структуру металла и его механические свойства. Слишком быстрое охлаждение может привести к образованию трещин и растрескиванию отливки, а слишком медленное – к образованию пористости. Современные технологии позволяют контролировать скорость охлаждения и оптимизировать процесс для каждого типа металла.

Извлечение отливки из формы

После затвердевания металла отливку извлекают из формы. Это можно сделать вручную или с помощью специальных машин. При извлечении отливки необходимо соблюдать осторожность, чтобы не повредить ее поверхность.

После извлечения отливку обычно подвергают дополнительной обработке, такой как обрезка, шлифовка и полировка, для удаления остатков песка и улучшения качества поверхности. В некоторых случаях отливка может быть подвергнута термической обработке для повышения ее прочности и твердости.

Материалы, используемые для изготовления установки для производства отливок для литья в излив

Современная установка для производства отливок для литья в излив состоит из различных компонентов, изготовленных из разных материалов. Основные компоненты включают в себя: форму, систему заливки, систему охлаждения, систему извлечения и систему очистки. Материалы, используемые для изготовления этих компонентов, выбираются в зависимости от требований к процессу и свойств металла, который будет отливаться.

Для изготовления форм обычно используют песок, различные связующие вещества (глина, цемент, смолы), а также специальные добавки, которые повышают термостойкость и механические свойства формы. Для изготовления систем заливки и охлаждения используются сталь, чугун, алюминий и другие металлы.

Важным фактором является использование высококачественных материалов, которые обеспечивают долговечность и надежность установки для производства отливок для литья в излив.

Современные тенденции в производстве отливок в излив

В последние годы в производстве отливок в излив наблюдаются следующие тенденции:

- Автоматизация процесса: использование автоматических систем заливки, охлаждения и извлечения отливок.

- Использование новых материалов: разработка новых типов песка и связующих веществ, а также использование композитных материалов для изготовления форм.

- Внедрение современных технологий: использование компьютерного моделирования и оптимизации процесса литья.

- Усиление контроля качества: применение современных методов контроля качества для выявления дефектов на ранних стадиях производства.

ООО Чжэнчжоу Ляньсинь Высокотемпературные Новые Материалы [https://www.lxrefractory.ru/](https://www.lxrefractory.ru/) предлагает широкий спектр высококачественных материалов для производства установки для производства отливок для литья в излив, включая специальные пески, связующие вещества и добавки, которые позволяют повысить качество отливок и снизить затраты на производство.

Например, мы разрабатываем и производим высокотемпературные пески для литья в излив, которые выдерживают температуры до 1500°C и обеспечивают минимальное усадку при охлаждении. Эти пески позволяют получать отливки с высокой точностью размеров и хорошими механическими свойствами.

Практические советы и рекомендации

Вот несколько практических советов, которые помогут вам добиться высокого качества отливок в излив:

- Тщательно подбирайте состав песка и связующего вещества для формы.

- Контролируйте температуру металла при заливке.

- Обеспечьте равномерное охлаждение отливки.

- Используйте современные технологии контроля качества.

- Регулярно проводите техническое обслуживание оборудования.

Помните, что производство качественных отливок в излив – это сложный технологический процесс, требующий опыта и знаний. Не стесняйтесь обращаться к специалистам, которые помогут вам решить любые вопросы и оптимизировать процесс производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Огнеупорная краска для напыления

Огнеупорная краска для напыления -

Глина

Глина -

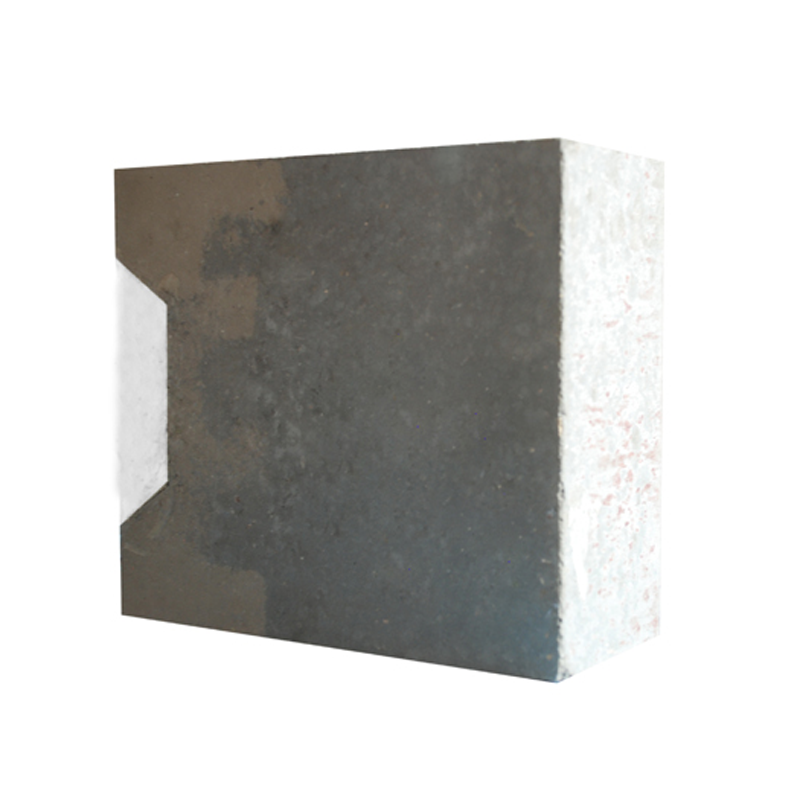

Фосфатсвязанный высокоглиноземный композитный кирпич

Фосфатсвязанный высокоглиноземный композитный кирпич -

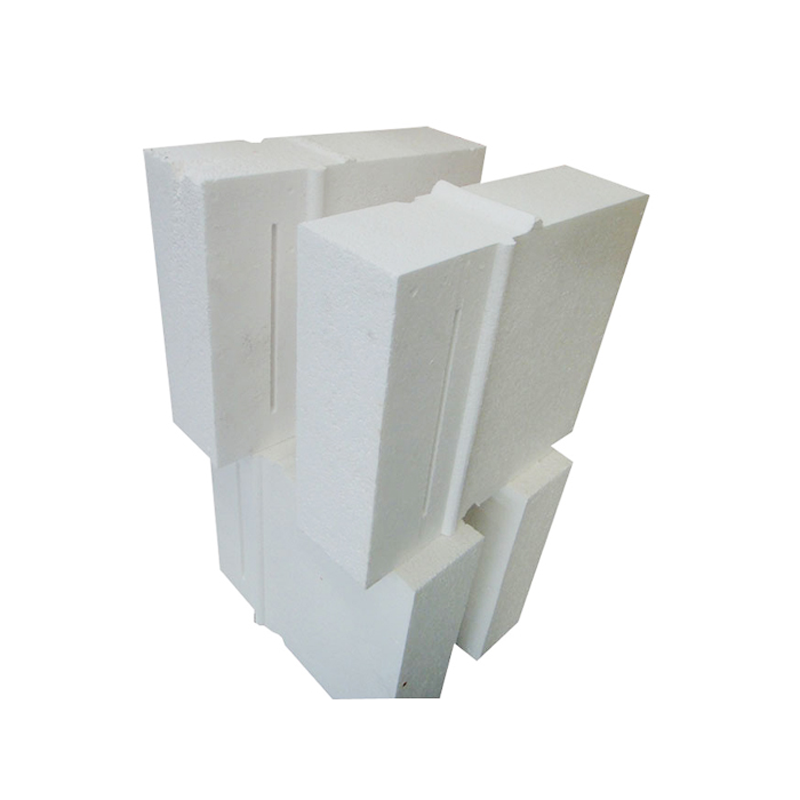

легкий кирпич из молибденита

легкий кирпич из молибденита -

Заливка из хром-корунда

Заливка из хром-корунда -

Заливка с стальной фиброй

Заливка с стальной фиброй -

Трубка из силикаталюминия

Трубка из силикаталюминия -

Корундовый молибденитовый кирпич

Корундовый молибденитовый кирпич -

Продукты из силикаткальция (без асбеста)

Продукты из силикаткальция (без асбеста) -

Кремневая кирпич для стекловаренных печей

Кремневая кирпич для стекловаренных печей -

Огнеупорная вата

Огнеупорная вата -

Кремне-актинолитовый кирпич

Кремне-актинолитовый кирпич

Связанный поиск

Связанный поиск- Основные страны-покупатели литейных изделий из карбида алюминия-кремния

- OEM алюминий карбид кремния литой

- шамотный красный кирпич

- Цены на огнеупоры

- Завод по производству высокоглиноземистого кирпича первого сорта

- Основные страны-покупатели специального фосфатного кирпича

- Завод огнеупорного кирпича шб

- Производители дешевых огнеупорных кирпичей 8

- Дешевые огнеупоры

- Основные страны-покупатели огнеупорного глиняного кирпича OEM shb 8