Производитель дешевых отливок для выпуска шлака

Для многих производств, особенно в металлургии и цементной промышленности, вопрос надежных и экономичных производителей дешевых отливок для выпуска шлака стоит очень остро. Некачественные отливки – это не просто задержки в работе, это дополнительные затраты на ремонт оборудования, простои и, в конечном итоге, снижение прибыли. Но где найти баланс между ценой и качеством? Какие факторы нужно учитывать при выборе поставщика? Давайте разберемся. В этой статье мы поговорим о реальных особенностях рынка, о возможных проблемах и способах их решения, а также рассмотрим несколько примеров успешного сотрудничества.

Почему важна качественная футеровка для шлакообразующего оборудования?

Шлакообразующее оборудование – это сердце многих промышленных процессов. Под постоянным воздействием высоких температур, агрессивных химических веществ и механических нагрузок, оно подвергается серьезным испытаниям. Футеровка, а именно – наши отливки, играет ключевую роль в обеспечении долговечности и эффективности работы оборудования. Неправильно подобранная или изготовленная футеровка быстро разрушается, что приводит к остановке производства и дорогостоящему ремонту. Представьте себе, что цех цементного завода стоит из-за трещин в доменной печи – это колоссальные убытки! Поэтому экономия на футеровке – это ложная экономия, которая в конечном итоге обходится гораздо дороже. Качественная футеровка обеспечивает защиту оборудования, продлевает срок его службы и повышает эффективность работы всей установки.

Основные требования к отливкам для выпуска шлака

Какие же требования предъявляются к футеровочным материалам для шлакообразующего оборудования? Во-первых, это высокая термостойкость. Отработанные шлаки могут достигать температуры °C, поэтому футеровка должна выдерживать такие экстремальные условия без деформации и разрушения. Во-вторых, устойчивость к химическому воздействию. Шлаки содержат различные кислоты и щелочи, которые могут разъедать металл. Футеровка должна быть устойчива к воздействию этих веществ. В-третьих, механическая прочность. Футеровка должна быть способна выдерживать механические нагрузки, такие как удары шлака и вибрации оборудования. И, наконец, долговечность. Футеровка должна служить как можно дольше, чтобы снизить затраты на ремонт и замену. Обычно, срок службы футеровки зависит от многих факторов, включая состав шлака, температуру и механические нагрузки. Оптимальный срок службы для многих применений – это от 6 месяцев до нескольких лет.

Какие материалы используются для изготовления отливок для выпуска шлака?

Существует множество материалов, которые используются для изготовления футеровочных отливок. Наиболее распространенными являются: шамотная керамика, огнеупорный кирпич, графит и различные керамические композиты. Каждый материал имеет свои преимущества и недостатки, и выбор материала зависит от конкретных условий эксплуатации. Шамотная керамика – это наиболее распространенный материал для футеровки. Она обладает высокой термостойкостью, химической стойкостью и механической прочностью. Однако шамотная керамика довольно хрупкая и может разрушаться под воздействием механических нагрузок. Огнеупорный кирпич – это более прочный материал, чем шамотная керамика. Однако огнеупорный кирпич имеет более низкую термостойкость и химическую стойкость. Графит – это очень термостойкий и химически инертный материал. Однако графит относительно дешев и может разрушаться под воздействием механических нагрузок. Керамические композиты – это наиболее современный материал для футеровки. Они сочетают в себе преимущества различных материалов и обладают высокой термостойкостью, химической стойкостью и механической прочностью. Однако керамические композиты стоят дороже, чем шамотная керамика или огнеупорный кирпич.

Где найти надежного производителя дешевых отливок для выпуска шлака?

Поиск надежного производителя дешевых отливок для выпуска шлака – это задача, требующая внимательного подхода. Не стоит экономить на качестве, но и переплачивать нет смысла. Как понять, кто является надежным поставщиком? Во-первых, необходимо проверить репутацию производителя. Почитайте отзывы других клиентов, посмотрите, какие сертификаты имеет компания. Во-вторых, необходимо убедиться, что производитель имеет современное оборудование и квалифицированный персонал. В-третьих, необходимо запросить образцы продукции и провести их испытания. В-четвертых, необходимо заключить договор, в котором будут четко прописаны условия поставки, качества и гарантии. Одним из надежных поставщиков футеровочных материалов является ООО Чжэнчжоу Ляньсинь Высокотемпературные Новые Материалы. Они предлагают широкий ассортимент отливок из различных материалов, а также предоставляют услуги по проектированию и изготовлению футеровочных систем. (https://www.lxrefractory.ru/). Они отличаются своим гибким подходом к заказу, умением предлагать оптимальные решения и приемлемыми ценами. Важно, чтобы поставщик понимал специфику вашего производства и мог предложить именно те решения, которые подходят для ваших условий.

Что нужно учитывать при выборе производителя?

Выбирая производителя, обратите внимание на следующие моменты: объем производства (убедитесь, что производитель способен обеспечить вас необходимым количеством отливок), ассортимент продукции (наличие необходимого вам типа футеровочных отливок), качество продукции (наличие сертификатов соответствия), цены (сравните цены нескольких производителей), условия поставки (сроки поставки, условия оплаты), а также наличие сервисной поддержки (возможность получения консультаций и помощи в случае возникновения проблем). Не стесняйтесь задавать вопросы и уточнять все детали.

Проблемы, с которыми можно столкнуться при работе с поставщиками футеровочных материалов

К сожалению, работа с поставщиками футеровочных материалов может быть сопряжена с рядом проблем. Это могут быть задержки в поставках, некачественная продукция, высокие цены, отсутствие сервисной поддержки. Чтобы избежать этих проблем, необходимо выбирать надежного производителя, заключать договор, в котором будут четко прописаны условия поставки, качества и гарантии, а также регулярно контролировать качество продукции.

Один из распространенных случаев – это несоблюдение сроков поставки. Это может быть связано с различными факторами, такими как загруженность производства, проблемы с логистикой и т.д. Чтобы избежать этой проблемы, необходимо заранее планировать закупки и заключать договор с производителем, который гарантирует соблюдение сроков поставки. Другая проблема – это некачественная продукция. Это может быть связано с использованием некачественных материалов, нарушениями технологического процесса и т.д. Чтобы избежать этой проблемы, необходимо выбирать производителя, который имеет сертификаты соответствия и регулярно проводит контроль качества продукции. И, конечно, не стоит забывать о цене. Не стоит экономить на качестве, но и переплачивать нет смысла. Поэтому необходимо сравнивать цены нескольких производителей и выбирать того, который предлагает оптимальное соотношение цены и качества.

Технологии изготовления дешевых отливок для выпуска шлака: что нового?

Современные технологии производства позволяют снижать стоимость футеровочных отливок без ущерба для их качества. Это относится, например, к использованию автоматизированных линий отливки, которые позволяют повысить производительность и снизить затраты на оплату труда. Также перспективным направлением является использование новых материалов, таких как керамические композиты, которые позволяют снизить расход сырья и повысить термостойкость отливок. ООО Чжэнчжоу Ляньсинь постоянно внедряет новые технологии, чтобы предложить своим клиентам наиболее современные и экономичные решения.

Автоматизация – ключевой фактор снижения затрат. Использование современных литейных машин и автоматизированных процессов позволяет значительно сократить трудозатраты и минимизировать количество брака. Кроме того, современные технологии позволяют более точно контролировать состав и структуру отливок, что повышает их надежность и долговечность. Например, использование метода порошковой металлургии позволяет создавать футеровку с заданными свойствами и высокой термостойкостью. Этот метод активно используется при изготовлении футеровки для доменных печей и электрометаллургических печей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Трубка из силикаталюминия

Трубка из силикаталюминия -

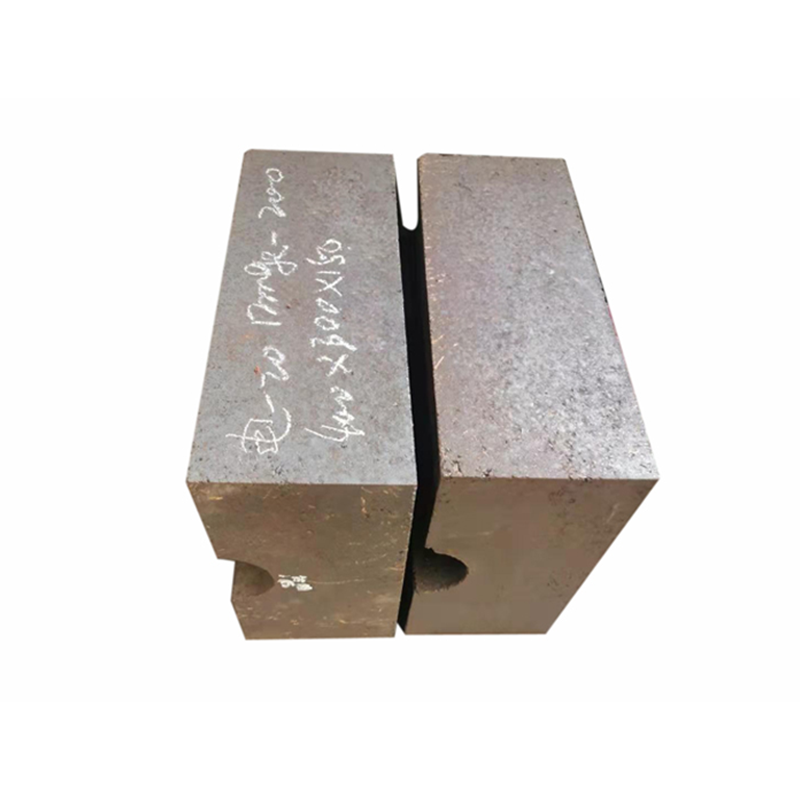

Магнезитовый кирпич

Магнезитовый кирпич -

Кислотоупорный кирпич

Кислотоупорный кирпич -

Кремневая кирпич для стекловаренных печей

Кремневая кирпич для стекловаренных печей -

Глина

Глина -

Продукты из силикаткальция (без асбеста)

Продукты из силикаткальция (без асбеста) -

Магнезито-алюмо-железный кирпич

Магнезито-алюмо-железный кирпич -

Огнеупорная краска для напыления

Огнеупорная краска для напыления -

Корундовый кирпич

Корундовый кирпич -

Магнезито-хромовый кирпич

Магнезито-хромовый кирпич -

Электрически плавленый повторно связанный магнезито-хромовый кирпич

Электрически плавленый повторно связанный магнезито-хромовый кирпич -

Волокнистый ковёр

Волокнистый ковёр

Связанный поиск

Связанный поиск- Высококачественный производитель коррозионностойких литейных материалов

- Поставщики отливок для чугунных носиков из Китая

- Низкотемпературные высокопрочные износостойкие литейные изделия из Китая

- Поставщики огнеупорного кирпича для котлов

- Ведущая страна по производству кремнеземных кирпичей

- Магнезиально-алюминиево-хромовая шпинель кирпичи из Китая

- Дешевые производители принятых огнеупорных материалов

- Производители огнеупорного кирпича

- Ведущий покупатель огнеупорных материалов OEM

- Ведущий покупатель керамических износостойких покрытий