Завод по производству ооо огнеупоров

Завод по производству огнеупоров – это сложный и многогранный бизнес. Мы часто слышим о необходимости использования огнеупорных материалов в различных отраслях промышленности, но редко задумываемся о том, как именно они производятся и какие технологии за этим стоят. Давайте попробуем разобраться в этом вопросе максимально подробно, рассмотрим современные тенденции и перспективы развития отрасли.

Актуальность огнеупоров в современном мире

Прежде чем углубиться в детали производства, важно понять, почему завод по производству огнеупоров – это такой востребованный объект. Современные технологии требуют все более высоких температур и более агрессивных сред. Без надежной защиты оборудования и конструкций огнеупорные материалы просто незаменимы. Мы говорим о металлургии, цементной промышленности, химической промышленности, энергетике – список можно продолжать бесконечно. Например, в металлургии огнеупоры используются для облицовки печей, ковшей, тиглей, выдерживающих температуры свыше 1600°C. А в цементной промышленности они защищают вращающиеся печи, где температура достигает 1450°C.

Использование качественных огнеупоров – это не просто вопрос защиты оборудования, это вопрос безопасности и эффективности производства. От их свойств напрямую зависит долговечность оборудования, стабильность технологических процессов и, в конечном итоге, прибыльность предприятия.

Основные виды огнеупорных материалов

Не все заводы по производству огнеупоров выпускают один и тот же ассортимент продукции. Существует несколько основных видов огнеупорных материалов, каждый из которых предназначен для определенных условий эксплуатации:

Керамические огнеупоры

Это наиболее распространенный вид огнеупоров, получаемый путем спекания керамических порошков. Керамические огнеупоры отличаются высокой термостойкостью, химической стойкостью и механической прочностью. В зависимости от состава и технологии производства, керамические огнеупоры могут быть различных марок, предназначенных для работы в разных температурных режимах и агрессивных средах. К примеру, шамотный огнеупор – это один из самых распространенных видов керамических огнеупоров, который используется для облицовки печей, тиглей и других изделий, работающих при высоких температурах.

Шамотные огнеупоры

Основа шамотного огнеупора – шамот, который получается при обжиге глины с добавлением песка и других минеральных компонентов. Благодаря специальной обработке шамот приобретает высокую термостойкость и низкий коэффициент теплового расширения. Шамотные огнеупоры широко используются в металлургии, цементной промышленности и других отраслях, где требуется высокая термостойкость и химическая стойкость.

Оксидные огнеупоры

Оксидные огнеупоры изготавливаются на основе оксидов металлов, таких как оксид алюминия, оксид кремния, оксид магния. Они отличаются высокой термостойкостью и химической стойкостью, но менее устойчивы к механическим воздействиям, чем керамические огнеупоры. Используются при высоких температурах, но не под сильной механической нагрузкой.

Магнезиальные огнеупоры

Магнезиальные огнеупоры изготавливаются на основе оксида магния. Они обладают высокой термостойкостью, хорошей химической стойкостью и низким коэффициентом теплового расширения. Часто применяются в качестве футеровки печей и тиглей, работающих при высоких температурах и подвергающихся воздействию агрессивных сред.

Технологии производства огнеупоров

Производство огнеупоров – это сложный технологический процесс, который включает в себя несколько основных этапов: подготовку сырья, формование, сушку, обжиг и контроль качества. Важно отметить, что технологии производства огнеупоров постоянно совершенствуются, чтобы повысить качество продукции и снизить себестоимость производства.

Подготовка сырья

На этом этапе происходит измельчение, просеивание и смешивание сырья. Важно, чтобы сырье имело однородный состав и размер частиц, чтобы обеспечить равномерное спекание при обжиге.

Формование

Формование – это процесс придания сыпучему материалу необходимой формы. Для формования огнеупоров используются различные методы, такие как прессование, экструзия, литье.

Сушка

Сушка – это процесс удаления влаги из формованных изделий. Сушка должна проводиться медленно и равномерно, чтобы избежать растрескивания изделий.

Обжиг

Обжиг – это процесс нагрева изделий до высокой температуры, при котором происходит спекание частиц и формирование прочной керамической структуры. Температура и время обжига зависят от состава и назначения огнеупора.

Современные тенденции и перспективы развития

Индустрия производства огнеупоров постоянно развивается, появляются новые технологии и материалы. Одним из главных направлений развития является повышение термостойкости и химической стойкости огнеупоров. Также уделяется большое внимание снижению веса огнеупоров и улучшению их механических свойств. Например, все больше внимания уделяется разработке огнеупоров на основе новых материалов, таких как карбид кремния, нитрид кремния, углеродные композиты. Также активно внедряются автоматизированные системы управления производством и контроля качества.

Экологические аспекты

В последнее время все больше внимания уделяется экологическим аспектам производства огнеупоров. Заводы стремятся к снижению выбросов в атмосферу и сточных вод, а также к повторному использованию отходов производства. Это направление развития является важным не только с точки зрения охраны окружающей среды, но и с точки зрения повышения конкурентоспособности предприятий.

Производство огнеупоров в России

В России существует несколько крупных предприятий, специализирующихся на производстве огнеупоров. Эти предприятия выпускают широкий ассортимент продукции, предназначенной для различных отраслей промышленности. Например, ООО Чжэнчжоу Ляньси Высокотемпературные Новые Материалы, расположенное в России, специализируется на производстве огнеупорных материалов. [https://www.lxrefractory.ru/](https://www.lxrefractory.ru/) Их продукция отличается высоким качеством и надежностью.

Российские производители огнеупоров активно сотрудничают с зарубежными партнерами, внедряют передовые технологии и материалы, а также разрабатывают новые продукты, отвечающие требованиям современных промышленных предприятий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

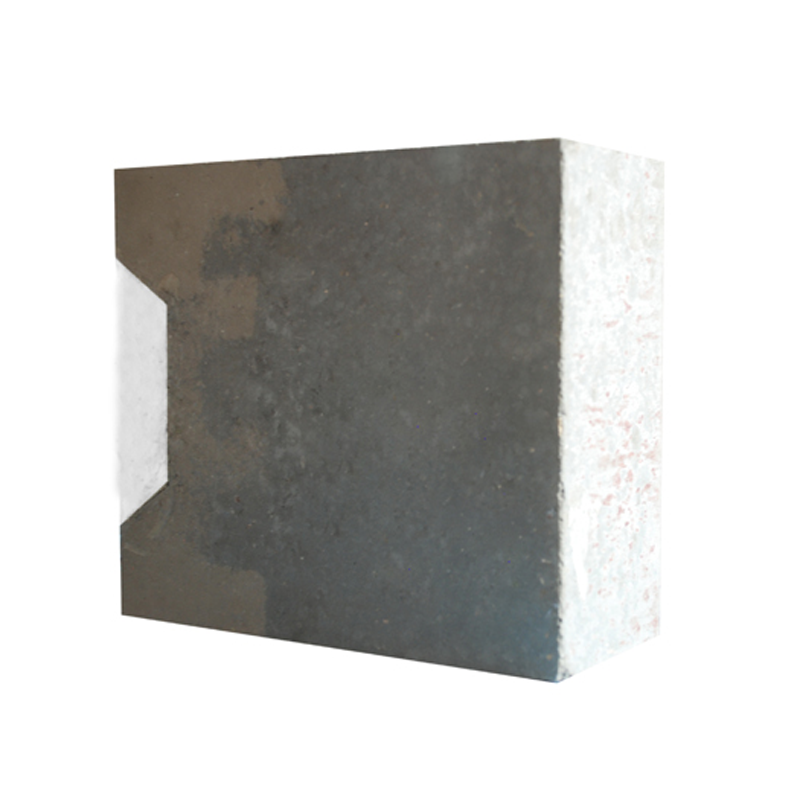

Магнезитовый кирпич

Магнезитовый кирпич -

Трубка из силикаталюминия

Трубка из силикаталюминия -

Кремне-актинолитовый кирпич

Кремне-актинолитовый кирпич -

Корундовый кирпич

Корундовый кирпич -

Фосфатный кирпич

Фосфатный кирпич -

Кремниевый кирпич для тепловых печей

Кремниевый кирпич для тепловых печей -

Кирпич высшего качества из высокоглинозема

Кирпич высшего качества из высокоглинозема -

Продукты из силикаткальция (без асбеста)

Продукты из силикаткальция (без асбеста) -

Огнеупорная глина

Огнеупорная глина -

Кремневая кирпич для стекловаренных печей

Кремневая кирпич для стекловаренных печей -

Огнеупорная заливка

Огнеупорная заливка -

Огнеупорная пластичная масса

Огнеупорная пластичная масса

Связанный поиск

Связанный поиск- Ведущий покупатель корундовых кирпичей из карбида кремния

- Высококачественный износостойкий коропласт

- Огнеупорные формовочные материалы из Китая

- Купить глиняный огнеупорный кирпич shb5

- Производство огнеупорных материалов

- Поставщики цирконий-муллитовый кирпич из Китая

- Китайские производители фосфатного кирпича

- Литьевая смесь для печи

- Огнеупорные материалы

- Производитель противонакипных литейных материалов