завод по производству огнеупорных материалов

Завод по производству огнеупорных материалов – это сложное и многогранное предприятие, занимающее важное место в различных отраслях промышленности. От металлургии до цементной промышленности, от энергетики до химического производства – везде используются огнеупорные материалы, способные выдерживать экстремальные температуры. Но как именно создаются эти материалы? Какие технологии применяются? И какие факторы влияют на их качество и долговечность? В этой статье мы постараемся разобраться во всех тонкостях производства огнеупорных материалов, рассмотрев основные виды, технологии и перспективы развития.

Основные виды огнеупорных материалов

Прежде чем говорить о заводах по производству огнеупорных материалов, важно понимать, какие именно материалы они производят. Существует множество видов огнеупоров, каждый из которых предназначен для определенных условий эксплуатации. К основным можно отнести:

Шамотные огнеупоры

Это, пожалуй, самый распространенный тип огнеупоров. Шамот – это обожженная глина, которая при высоких температурах приобретает высокую прочность и термостойкость. Шамотные огнеупоры используются для изготовления печей, тиглей, футеровок и других конструкций, работающих при температурах до 1200°C. Они отличаются хорошей химической стойкостью и устойчивостью к термическим ударам.

Оксидные огнеупоры

Оксидные огнеупоры изготавливаются на основе оксидов различных металлов, таких как оксид алюминия, оксид кремния, оксид магния и другие. Они характеризуются высокой термостойкостью и химической стойкостью, используются в печах для металлургии, керамического производства и других высокотемпературных процессов. Например, огнеупоры на основе оксида алюминия (алюмосиликаты) обладают отличной устойчивостью к высоким температурам и механическим нагрузкам. В производстве таких огнеупоров важен строгий контроль состава сырья и процесса обжига.

Карбидные огнеупоры

Карбидные огнеупоры изготавливаются на основе карбида кремния (SiC) и карбида вольфрама (WC). Они обладают исключительной термостойкостью, высокой прочностью и устойчивостью к абразивному износу. Используются в самых агрессивных условиях – в печах для плавки металлов, в теплообменниках, в компонентах ракетной техники. Производство карбидных огнеупоров требует использования сложного оборудования и высокой квалификации персонала. Производственные процессы, используемые для создания таких огнеупоров, зачастую являются коммерческой тайной.

Циркониевые огнеупоры

Циркониевые огнеупоры отличаются исключительной термостойкостью и химической инертностью, особенно в агрессивных средах. Они устойчивы к воздействию кислот, щелочей и других агрессивных веществ, используются в химической промышленности, в печах для переработки отходов, в компоновках для работы с агрессивными средами. Производство циркониевых огнеупоров – сложный процесс, требующий использования специальных технологий и высококачественного сырья.

Технологии производства огнеупорных материалов на заводе

Процесс производства огнеупорных материалов – это сложный комплекс операций, включающий в себя несколько основных этапов:

Подготовка сырья

Первый этап – это подготовка сырья. В зависимости от типа огнеупора используются различные виды сырья: глина, шамот, каолин, полевой шпат, оксиды металлов, карбиды. Сырье проходит процессы дробления, измельчения, просеивания, смешивания и дозирования. Важно обеспечить однородность сырьевой смеси для получения огнеупора с заданными свойствами. Современные заводы по производству огнеупорных материалов оснащены автоматизированными системами подготовки сырья, обеспечивающими высокую точность и эффективность.

Формование изделий

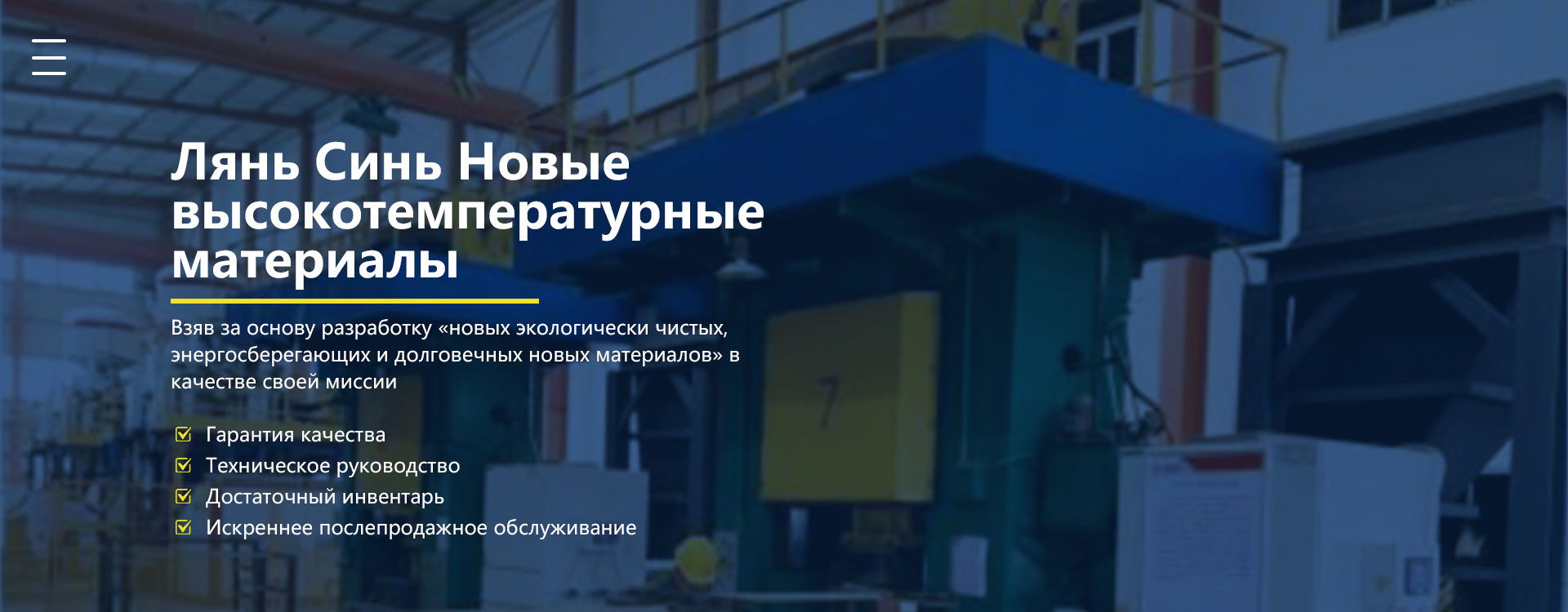

После подготовки сырьевой смеси происходит формование изделий. Существует несколько основных методов формования: механическое прессование, экструзия, литье. Механическое прессование – это наиболее распространенный метод, при котором сырье под высоким давлением уплотняется в пресс-формах. Экструзия используется для производства изделий сложной формы с постоянным поперечным сечением. Литье применяется для производства крупных изделий сложной формы, таких как огнеупорные плиты и блоки. Современные заводы по производству огнеупорных материалов используют автоматические линии формования, обеспечивающие высокую производительность и качество изделий. Например, используют высокоскоростные пресс-формы для производства огнеупорных кирпичей.

Сушка и обжиг

После формования изделия подвергаются сушке и обжигу. Сушка позволяет удалить из изделий влагу, а обжиг – спечь сырье и придать изделиям окончательную прочность и термостойкость. Обжиг проводится в специальных печах при высоких температурах (от 1000°C до 1800°C, в зависимости от типа огнеупора). Процесс обжига – это наиболее важный этап производства огнеупорных материалов, от которого зависит качество и долговечность изделий. Современные заводы по производству огнеупорных материалов используют печи с автоматическим контролем температуры и состава газовой смеси, что позволяет обеспечить оптимальные условия обжига. Например, могут использовать вращающиеся печи для равномерного обжига крупных партий изделий.

Контроль качества и современные тенденции

Качество производства огнеупорных материалов контролируется на всех этапах – от подготовки сырья до отгрузки готовой продукции. Проводятся испытания на термостойкость, механическую прочность, химическую стойкость, термический удар и другие характеристики. Современные заводы по производству огнеупорных материалов используют современное лабораторное оборудование и методы контроля качества. Особое внимание уделяется экологической безопасности производства. В последние годы наблюдается тенденция к разработке и производству новых, более экологически чистых огнеупоров. Например, активно разрабатываются огнеупоры на основе переработанных материалов. Кроме того, ведутся разработки новых технологий производства, направленных на повышение энергоэффективности и снижение выбросов загрязняющих веществ.

Например, ООО Чжэнчжоу Ляньси Высокотемпературные Новые Материалы [https://www.lxrefractory.ru/](https://www.lxrefractory.ru/) предлагает широкий ассортимент огнеупорных материалов и услуг, уделяя особое внимание качеству продукции и экологической безопасности производства. Они используют современные технологии и оборудование, а также тщательно контролируют все этапы производства. Высокотехнологичное оборудование, квалифицированный персонал и строгий контроль качества позволяют им производить огнеупоры, отвечающие самым высоким требованиям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Кислотостойкая заливка

Кислотостойкая заливка -

Электрически плавленый магнезитовый кирпич

Электрически плавленый магнезитовый кирпич -

Клеящий состав для высоких температур

Клеящий состав для высоких температур -

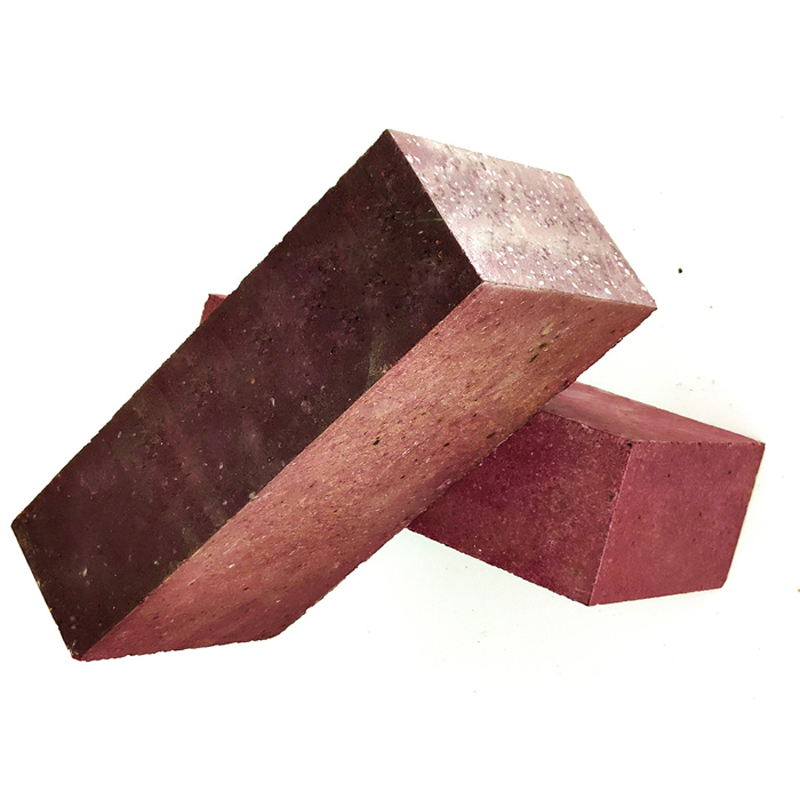

Хром-корундовый кирпич

Хром-корундовый кирпич -

Кремне-актинолитовый кирпич

Кремне-актинолитовый кирпич -

Кремневая кирпич для стекловаренных печей

Кремневая кирпич для стекловаренных печей -

Трубка из силикаталюминия

Трубка из силикаталюминия -

Преформы для крыш печей для нагрева

Преформы для крыш печей для нагрева -

Волоконные модули

Волоконные модули -

Кирпич высшего качества из высокоглинозема

Кирпич высшего качества из высокоглинозема -

Заливка с стальной фиброй

Заливка с стальной фиброй -

Заливка из корунда и карбида кремния

Заливка из корунда и карбида кремния

Связанный поиск

Связанный поиск- Применение огнеупоров в Китае

- Китайские производители огнеупорного кирпича за штуку

- Дешевые формованные огнеупоры

- Китайские производители современных огнеупоров

- Китайские кирпичи из карбида кремния на основе нитрида кремния

- Основные страны-покупатели циркониевых корундовых кирпичей

- Производитель OEM коррозионно-стойких литейных материалов

- OEM фосфат кирпич

- Китайские производители циркониевых муллитовых кирпичей

- Производитель хром-корундовых отливок