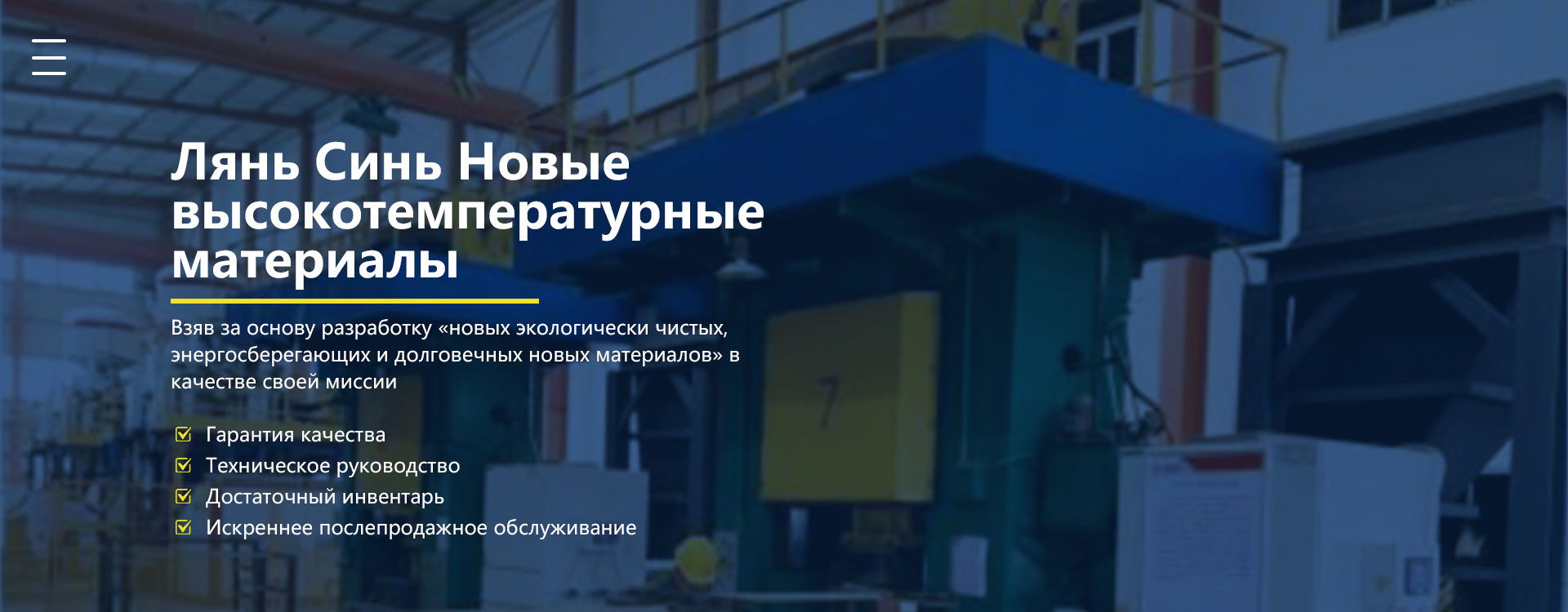

Завод по производству огнеупорного литья

Огнеупорное литье – это специализированная область металлургии, требующая глубоких знаний материалов, технологий и процессов. Эта статья расскажет о современных тенденциях в заводе по производству огнеупорного литья, о применяемых материалах, оборудовании, а также о важных аспектах, влияющих на качество и долговечность готовых изделий. Мы постараемся охватить широкий спектр вопросов, начиная от выбора сырья и заканчивая контролем качества.

Что такое огнеупорное литье и где оно применяется?

Прежде чем углубиться в детали производства, важно понять, что такое огнеупорное литье. Это процесс создания изделий из специальных материалов, способных выдерживать экстремально высокие температуры, воздействие агрессивных сред и механические нагрузки. Такие изделия широко используются в различных отраслях промышленности, где требуется надежная защита оборудования и конструкций от высоких температур. Это горны металлургических предприятий, печи для производства стекла, электростанции, цементные заводы и многие другие.

Если говорить конкретнее, то завод по производству огнеупорного литья занимается изготовлением различных деталей: изложниц для выплавки металла, облицовки печей, формовочных элементов для технологического оборудования, а также специализированных компонентов для химической промышленности.

Материалы для огнеупорного литья: выбор и характеристики

Выбор материала – один из самых важных этапов в производстве огнеупорного литья. Существует несколько основных типов огнеупорных материалов, каждый из которых обладает своими уникальными характеристиками и предназначен для определенных условий эксплуатации. Наиболее распространенные: шамотная глина, огнеупорный цемент, графит, диоксид кремния (кремнезем), а также современные композиционные материалы.

Например, шамотная глина – это огнеупорный материал, получаемый путем обжига глины при высоких температурах. Она обладает хорошей термостойкостью, низкой теплопроводностью и устойчивостью к химическим воздействиям. Однако, шамот может быть подвержен разрушению при резких перепадах температур. Для повышения прочности шамот часто модифицируют добавлением других минеральных компонентов.

Графит – это углеродный материал, обладающий высокой термостойкостью, электропроводностью и низким коэффициентом теплового расширения. Он применяется для изготовления нагревательных элементов, электродов и других компонентов, работающих в условиях высоких температур и электрических полей. ООО Чжэнчжоу Ляньсинь Высокотемпературные Новые Материалы, например, предлагает широкий ассортимент графитовых изделий для различных отраслей промышленности. (https://www.lxrefractory.ru/)

Технологии производства огнеупорного литья

Существует несколько основных технологий производства огнеупорного литья: сухое литье, влажное литье и литье под давлением. Выбор технологии зависит от размера и формы изделия, а также от требуемых характеристик материала.

Сухое литье

Сухое литье – это наиболее распространенный способ производства огнеупорных изделий. В этом процессе сухая смесь огнеупорного материала укладывается в форму и спекается при высокой температуре. Это относительно простой и экономичный способ, который позволяет получать изделия сложной формы. Однако, сухое литье может приводить к образованию трещин и сколов в готовом изделии.

Влажное литье

Влажное литье предполагает использование связующего вещества (например, клея) для уплотнения смеси огнеупорного материала. Это позволяет получить более плотное и прочное изделие с меньшим количеством дефектов. Однако, влажное литье требует дополнительной обработки для удаления связующего вещества.

Литье под давлением

Литье под давлением – это высокотехнологичный способ производства огнеупорных изделий, который позволяет получать изделия с высокой точностью размеров и минимальным количеством дефектов. В этом процессе смесь огнеупорного материала под давлением помещается в форму, где она спекается. Литье под давлением используется для производства небольших деталей сложной формы.

Оборудование для завода по производству огнеупорного литья

Для эффективного производства огнеупорного литья необходим современный и надежный оборудование. Основное оборудование включает в себя: мешалки для приготовления смеси, экструдеры для формования изделий, печи для спекания, термокамеры для сушки и покраски, а также оборудование для контроля качества.

К примеру, для получения однородной смеси используют различные типы мешалок: ленточные, шнековые и роторные. Печи для спекания могут быть различных типов: муфельные, туннельные и индукционные. Выбор печи зависит от типа огнеупорного материала и требуемой температуры спекания.

Контроль качества и современные тенденции

Контроль качества играет решающую роль в производстве огнеупорного литья. На всех этапах производства проводятся проверки качества сырья, промежуточных изделий и готовых изделий. Используются различные методы контроля: визуальный осмотр, ультразвуковой контроль, рентгенография, химический анализ.

Современные тенденции в производстве огнеупорного литья связаны с разработкой новых материалов, повышением энергоэффективности производственных процессов и внедрением автоматизированных систем управления. Особое внимание уделяется экологической безопасности производства и снижению выбросов вредных веществ. В последнее время растет интерес к использованию композиционных материалов и нанотехнологий для повышения термостойкости и прочности огнеупорных изделий.

ООО Чжэнчжоу Ляньсинь Высокотемпературные Новые Материалы активно внедряет современные технологии и материалы, что позволяет им предлагать своим клиентам высококачественную продукцию, отвечающую самым высоким требованиям.

Несколько практических советов

- Выбирайте надежных поставщиков сырья. Качество исходных материалов напрямую влияет на качество готового продукта.

- Соблюдайте технологические режимы. Точное соблюдение температурных режимов и времени спекания необходимо для получения изделий с заданными свойствами.

- Внедряйте системы контроля качества. Регулярный контроль качества на всех этапах производства позволит своевременно выявить и устранить дефекты.

- Следите за новыми технологиями и материалами. Инвестиции в новые технологии и материалы позволят повысить эффективность производства и улучшить качество продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Магнезитовый кирпич

Магнезитовый кирпич -

Преформы для крыш печей для нагрева

Преформы для крыш печей для нагрева -

Огнеупорный набивочный материал

Огнеупорный набивочный материал -

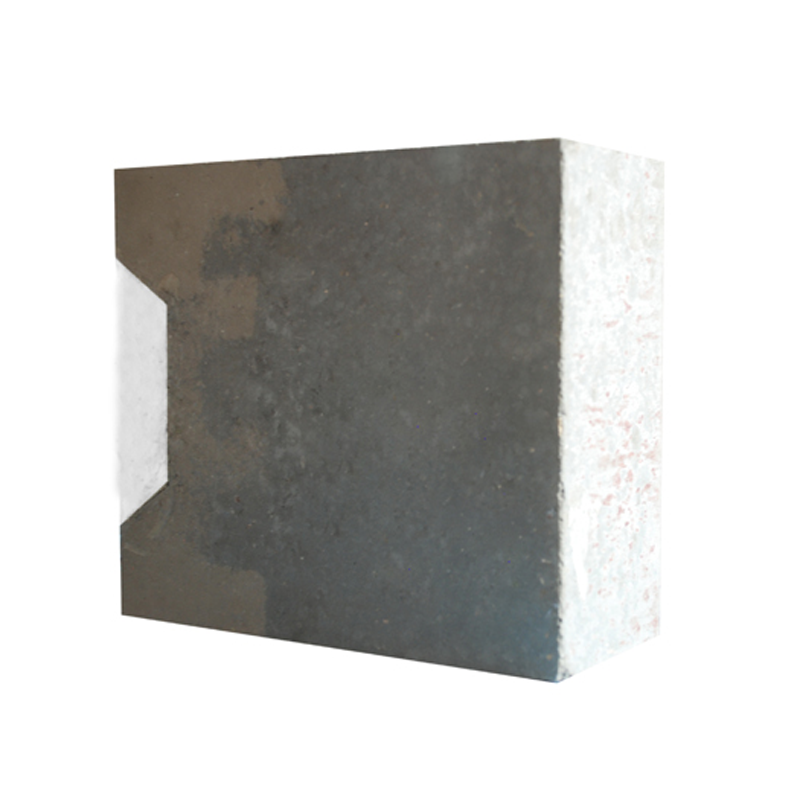

Фосфатсвязанный высокоглиноземный композитный кирпич

Фосфатсвязанный высокоглиноземный композитный кирпич -

Заливка, армированная стальной фиброй

Заливка, армированная стальной фиброй -

Фосфатный кирпич

Фосфатный кирпич -

Кремниевый кирпич для тепловых печей

Кремниевый кирпич для тепловых печей -

композитный кирпич из корунда и коричневого окиси алюминия

композитный кирпич из корунда и коричневого окиси алюминия -

Преформы для печей для металлургического восстановления

Преформы для печей для металлургического восстановления -

Заливка из корунда и карбида кремния

Заливка из корунда и карбида кремния -

Волокнистый ковёр

Волокнистый ковёр -

Кирпич высшего качества из высокоглинозема

Кирпич высшего качества из высокоглинозема

Связанный поиск

Связанный поиск- Стальные фибровые отливки из Китая

- OEM фосфатные износостойкие кирпичи

- Завод по нанесению огнеупорных покрытий

- Высококачественные алюминиево-хромовые литейные заготовки

- Высококачественный производитель коррозионностойких литейных материалов

- магнезиально-алюминиевая шпинель кирпичи из Китая

- Ведущий покупатель огнеупорного глиняного кирпича за штуку

- OEM литьевые детали для отливки носика

- Основные страны-покупатели отливок для литья в изложницы

- Завод по производству магниево-хромовых отливок