Завод по производству корундо-муллитовых отливок

Завод по производству корундо-муллитовых отливок – это специализированное производство, создающее изделия из высокопрочных и жаростойких материалов, таких как корунд и муллит. Эти отливки находят широкое применение в различных отраслях промышленности, где требуется высокая термостойкость, износостойкость и химическая стойкость. В этой статье мы подробно рассмотрим процесс изготовления, особенности применения и перспективы развития производства корундо-муллитовых отливок. Мы также затронем вопросы выбора материалов, технологии литья и контроля качества, чтобы дать вам полное представление об этой востребованной технологии.

Что такое корундо-муллитовые отливки и чем они хороши?

Прежде чем углубиться в детали производства, важно понять, что такое корундо-муллитовые отливки и чем они отличаются от других жаростойких материалов. Корунд (оксид алюминия, Al?O?) и муллит (Al?O?·3SiO?) – это два основных компонента этих отливок. Корунд обеспечивает высокую прочность и твердость, в то время как муллит снижает тепловое расширение и повышает жаропрочность. Сочетание этих двух материалов позволяет создавать отливки, способные выдерживать экстремальные температуры и агрессивные среды.

По сравнению с другими жаростойкими материалами, такими как графит или некоторые сплавы металлов, корундо-муллитовые отливки обладают рядом преимуществ. Во-первых, они более устойчивы к окислению при высоких температурах. Во-вторых, они имеют более низкий коэффициент теплового расширения, что снижает риск разрушения при резких перепадах температуры. В-третьих, они обладают высокой химической инертностью, что делает их подходящими для использования в агрессивных средах. В-четвертых, корундо-муллитовые отливки отличаются хорошей износостойкостью, что увеличивает срок их службы. Например, в печах для производства стекла, где температура может достигать 1600°C, эти отливки служат намного дольше, чем изделия из графита.

Процесс изготовления корундо-муллитовых отливок

Процесс изготовления корундо-муллитовых отливок достаточно сложный и многоступенчатый. Он включает в себя следующие основные этапы:

Подготовка шихты

Первым этапом является подготовка шихты – смеси порошков корунда, муллита и других компонентов, таких как флюсы и связующие вещества. Состав шихты подбирается в зависимости от требуемых свойств отливки. Важно обеспечить равномерное распределение порошков и отсутствие включений.

Формование отливки

Существует несколько методов формования корундо-муллитовых отливок: литье в песчано-глинистые формы, серийное литье и литье по выплавляемым моделям. Наиболее распространенным методом является литье в песчано-глинистые формы, который позволяет создавать отливки сложной формы. В этом процессе шихта прессуется в форму, которая затем обжигается для удаления влаги и связующих веществ.

Обжиг отливки

После формования отливка подвергается обжигу в специальных печах при высоких температурах (обычно °C). В процессе обжига происходит спекание порошков, что приводит к формированию прочной и однородной структуры. Температура и продолжительность обжига тщательно контролируются, чтобы избежать деформации или растрескивания отливки.

Механическая обработка

После обжига отливка подвергается механической обработке, такой как резка, шлифовка и полировка, для придания ей окончательных размеров и формы. Это необходимо для обеспечения точности размеров и гладкости поверхности.

Контроль качества

На каждом этапе производства осуществляется контроль качества, чтобы убедиться в соответствии отливки требованиям. Проверяются размеры, форма, структура, механические свойства и химическая стойкость. В случае обнаружения дефектов отливка отбраковывается.

Сфера применения корундо-муллитовых отливок

Благодаря своим уникальным свойствам, корундо-муллитовые отливки находят широкое применение в различных отраслях промышленности:

- Производство стекла: В печах для производства стекла корундо-муллитовые отливки используются в качестве элементов конструкции, которые подвергаются высоким температурам и агрессивным средам. Они обеспечивают долговечность и надежность оборудования.

- Металлургия: В металлургических печах корундо-муллитовые отливки используются в качестве футеровки, защищая стенки печи от воздействия расплавленного металла и высоких температур.

- Химическая промышленность: В химическом оборудовании корундо-муллитовые отливки используются для изготовления реакторов, фильтров и других элементов, контактирующих с агрессивными химическими веществами.

- Энергетика: В энергетических установках корундо-муллитовые отливки используются в качестве компонентов газовых турбин, котлов и других элементов, работающих при высоких температурах.

- Авиакосмическая промышленность: В авиакосмической промышленности корундо-муллитовые отливки используются для изготовления деталей двигателей и других элементов, требующих высокой жаростойкости и износостойкости.

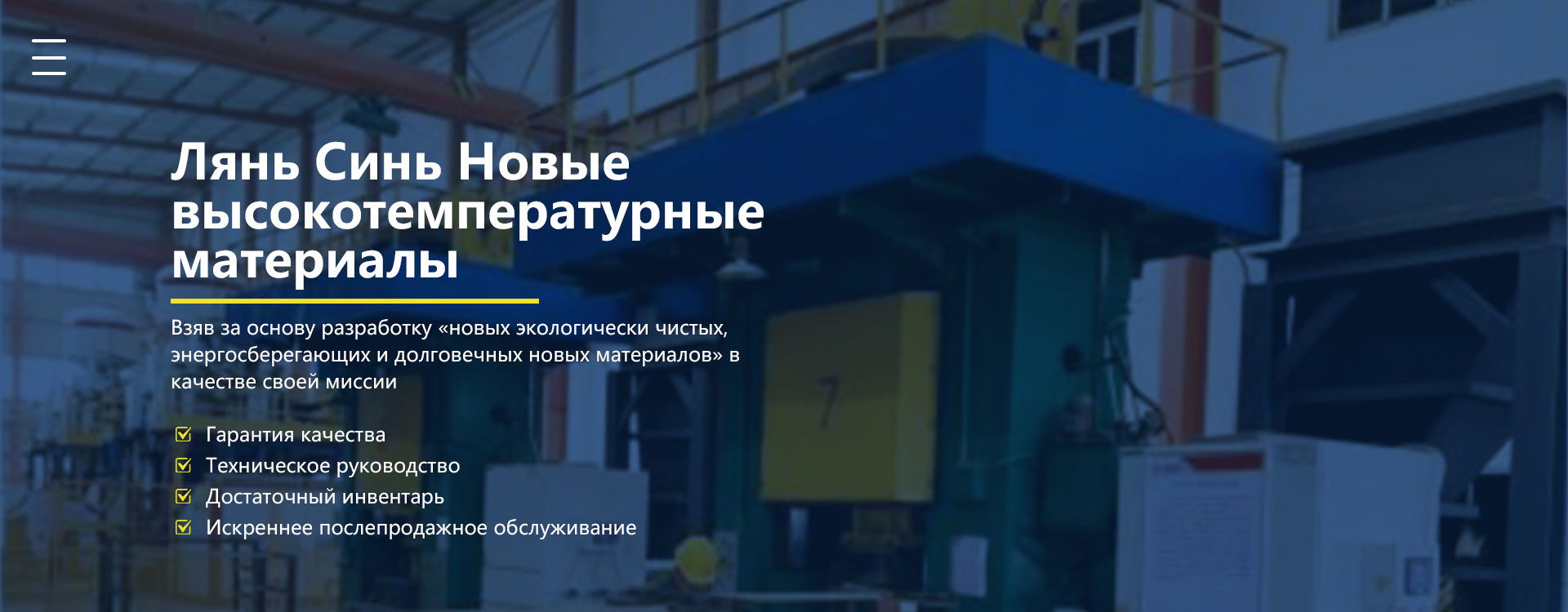

ООО Чжэнчжоу Ляньсинь Высокотемпературные Новые Материалы (https://www.lxrefractory.ru/) специализируется на производстве корундо-муллитовых отливок для различных отраслей промышленности. Компания предлагает широкий ассортимент продукции, изготовленной по индивидуальным требованиям заказчика.

Перспективы развития производства

Спрос на корундо-муллитовые отливки постоянно растет, что связано с развитием высокотехнологичных отраслей промышленности. В будущем можно ожидать дальнейшего развития технологий производства, таких как использование новых материалов и методов формования. Также перспективным направлением является разработка новых сплавов на основе корунда и муллита, которые будут обладать еще более высокими свойствами.

Например, сейчас активно разрабатываются композиционные материалы, в которые встраиваются наночастицы для повышения прочности и жаростойкости. Использование 3D-печати также позволяет создавать отливки сложной формы с высокой точностью. Такие разработки делают корундо-муллитовые отливки еще более востребованными и эффективными.

Выбор материала и контроль качества – залог успеха

Правильный выбор материалов и строгий контроль качества на всех этапах производства – залог получения высококачественных корундо-муллитовых отливок. Важно учитывать состав шихты, температуру обжига, механические свойства и химическую стойкость. ООО Чжэнчжоу Ляньсинь Высокотемпературные Новые Материалы уделяет особое внимание контролю качества, используя современное оборудование и методы анализа.

Важно понимать, что корундо-муллитовые отливки – это не универсальный материал, и для каждого конкретного применения требуется индивидуальный подход. Поэтому, при выборе поставщика, стоит обращать внимание на его опыт, квалификацию персонала и наличие сертификатов качества.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Кислотостойкая заливка

Кислотостойкая заливка -

Заливка из хром-корунда

Заливка из хром-корунда -

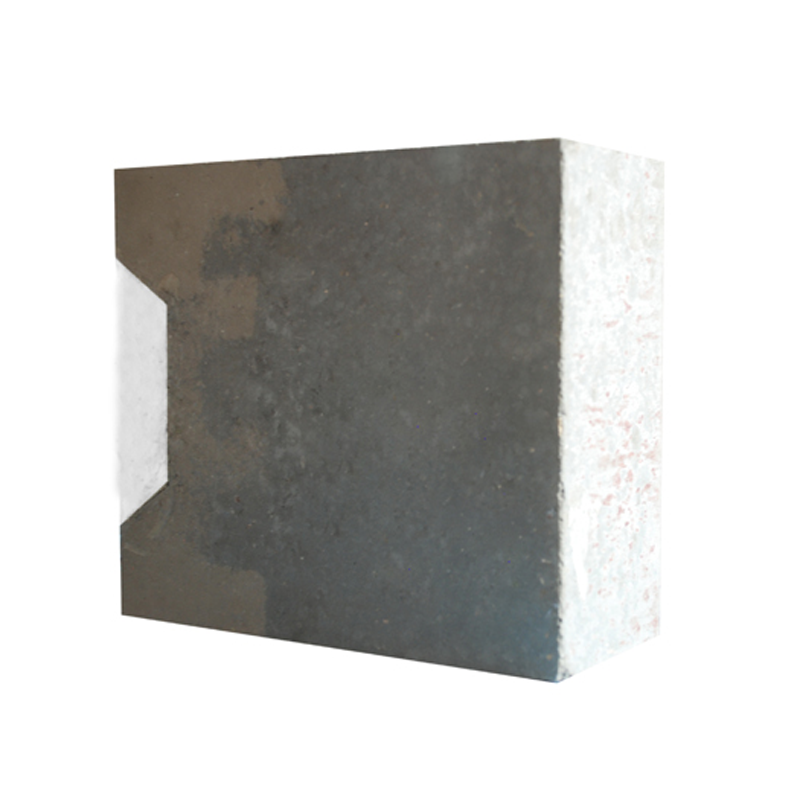

композитный кирпич из корунда и коричневого окиси алюминия

композитный кирпич из корунда и коричневого окиси алюминия -

Огнеупорная вата

Огнеупорная вата -

Магнезито-хромовый кирпич

Магнезито-хромовый кирпич -

Магнезито-алюминиевый кирпич

Магнезито-алюминиевый кирпич -

Кремний-нитридный кирпич

Кремний-нитридный кирпич -

Легкая заливка

Легкая заливка -

Волокнистый ковёр

Волокнистый ковёр -

Синтерованный циркониево-корундовый кирпич

Синтерованный циркониево-корундовый кирпич -

Электрически плавленый магнезитовый кирпич

Электрически плавленый магнезитовый кирпич -

Фосфатсвязанный высокоглиноземный композитный кирпич

Фосфатсвязанный высокоглиноземный композитный кирпич

Связанный поиск

Связанный поиск- Завод по производству высокоглиноземистого огнеупорного кирпича

- Высококачественные огнеупоры для кухонных плит

- Производители муллитовых кирпичей

- Крупнейшие покупатели износостойких коропластов

- Производитель OEM корундовых отливок из карбида кремния

- цена производства огнеупоров

- Производители специального фосфатного кирпича

- Поставщики глиняных кирпичей с низкой пористостью

- Производители OEM алюминиево-хромовых шпинельных кирпичей

- Дешевые высокопрочные износостойкие литейные материалы