Завод по производству износостойких литейных материалов

Износ – вечная проблема для многих отраслей промышленности. Всё, что подвергается трению, вибрации, высоким температурам и агрессивным средам, рано или поздно изнашивается. Использование стандартных материалов, конечно, возможно, но зачастую приводит к преждевременному выходу оборудования из строя, увеличению затрат на обслуживание и снижению эффективности производства. Поэтому спрос на завод по производству износостойких литейных материалов постоянно растёт. Но что же делает материал действительно износостойким, какие технологии используются в его производстве, и какие перспективы открываются в этой области?

Что такое износостойкие литейные материалы и чем они отличаются?

В основе износостойких литейных материалов лежит их способность сопротивляться различным видам разрушения, таким как абразивный износ, эрозия, лавинообразный износ, термостойкость и коррозия. Это не просто про долговечность – это про стабильность работы оборудования в сложных условиях. Рассмотрим основные характеристики, которые делают материал износостойким:

- Высокая твердость: Сопротивление вдавливанию и царапинам. Для завод по производству износостойких литейных материалов это критически важный параметр.

- Износостойкость: Способность сопротивляться разрушению под воздействием трения.

- Термостойкость: Сохранение прочности при высоких температурах. Необходима, например, для деталей двигателей и печей.

- Химическая стойкость: Сопротивление воздействию агрессивных сред, таких как кислоты и щелочи. Используется в химической промышленности.

- Механическая прочность: Способность выдерживать высокие нагрузки и вибрации.

В отличие от обычных чугунов и сталей, износостойкие литейные материалы часто содержат добавки, такие как графит, карбиды, нитриды и другие материалы, которые повышают их устойчивость к разрушению. Например, добавление графита в чугун значительно увеличивает его износостойкость. Использование современных технологий литья позволяет добиться более однородной структуры материала и снизить количество дефектов, что также способствует увеличению срока службы деталей.

Технологии производства износостойких литейных материалов

Процесс производства завод по производству износостойких литейных материалов достаточно сложен и включает в себя несколько этапов. Важно, чтобы каждый этап был выполнен с высокой точностью и контролем качества.

Подготовка шихты

Шихта – это смесь, из которой отливается деталь. Она состоит из металла (чугун, сталь), флюсов и добавок. Состав шихты подбирается индивидуально для каждого типа материала и зависит от требуемых характеристик. На этом этапе особенно важно обеспечить чистоту и однородность компонентов шихты. Например, для производства высокопрочного износостойкого чугуна могут использоваться различные типы кокса, железной руды и легирующих добавок.

Литье

Существует несколько способов литья износостойких литейных материалов: разливочное литье, литье под давлением, литье по выплавляемым моделям. Выбор способа литья зависит от формы детали, объема производства и требуемой точности. Разливочное литье – наиболее распространенный метод, который позволяет отливать детали различной сложности. Литье под давлением используется для массового производства деталей сложной формы. Литье по выплавляемым моделям позволяет получать детали с высокой точностью и гладкой поверхностью.

Термическая обработка

Термическая обработка – это процесс нагрева и охлаждения отливки с целью изменения ее структуры и свойств. Термическая обработка может включать в себя отжиг, нормализацию, закалку и отпуск. Каждый вид термической обработки оказывает влияние на твердость, прочность и износостойкость материала. Например, закалка увеличивает твердость, но снижает вязкость, а отпуск восстанавливает вязкость, не снижая твердости. Для завод по производству износостойких литейных материалов этот этап критически важен.

Механическая обработка и контроль качества

После термической обработки отливки подвергаются механической обработке для придания им окончательных размеров и формы. На этом этапе также осуществляется контроль качества, который включает в себя проверку размеров, формы, твердости и химического состава. При необходимости проводятся дополнительные испытания для подтверждения соответствия материала требованиям заказчика.

Примеры применения износостойких литейных материалов

Области применения завод по производству износостойких литейных материалов огромны. Вот лишь несколько примеров:

- Подшипники качения: Износостойкий чугун используется для изготовления корпусов подшипников, которые работают в условиях высоких нагрузок и трения.

- Коленчатые валы и шатуны двигателей: Износостойкая сталь используется для изготовления деталей двигателя, которые подвергаются высоким температурам и вибрациям. Например, производитель высокотехнологичного оборудования ООО Чжэнчжоу Ляньсинь Высокотемпературные Новые Материалы специализируется на производстве сплавов для деталей двигателей, которые выдерживают экстремальные условия эксплуатации.

- Шкивы и зубчатые колеса: Износостойкий чугун и сталь используются для изготовления деталей механизмов, которые работают в условиях высоких нагрузок и трения.

- Детали насосов и компрессоров: Износостойкие материалы используются для изготовления деталей, контактирующих с абразивными жидкостями и твердыми частицами.

- Измерительный инструмент: Износостойкие сплавы используются для изготовления шаблонов, калибров, и других инструментов, требующих высокой точности и долговечности.

Выбор конкретного материала зависит от условий эксплуатации и требований к износостойкости. Для тяжелых условий, таких как работа в агрессивных средах или при высоких температурах, применяются специальные сплавы, содержащие никель, хром, молибден и другие легирующие элементы.

Перспективы развития производства износостойких литейных материалов

В настоящее время завод по производству износостойких литейных материалов стоит на пороге новых возможностей. Развитие новых сплавов, применение современных технологий литья и термической обработки, а также использование искусственного интеллекта для оптимизации производственных процессов – все это открывает новые горизонты. Например, активно разрабатываются новые сплавы на основе титана и ниобия, которые обладают высокой прочностью и коррозионной стойкостью. Использование аддитивных технологий (3D-печати) позволяет создавать детали сложной формы с высокой точностью и минимальными отходами материала. Оптимизация производственных процессов с помощью искусственного интеллекта позволяет снизить затраты и повысить качество продукции. Конечно, для успешного развития этой отрасли необходимо постоянное инвестирование в научные исследования и разработки, а также развитие квалифицированных кадров. И компании, такие как ООО Чжэнчжоу Ляньсинь Высокотемпературные Новые Материалы, играют ключевую роль в этом процессе.

Интересно отметить, что растет спрос на материалы, устойчивые к высоким температурам и коррозии, в связи с развитием атомной энергетики и нефтехимической промышленности. В этих отраслях завод по производству износостойких литейных материалов должен предложить широкий спектр решений, отвечающих самым высоким требованиям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Электрически плавленый магнезитовый кирпич

Электрически плавленый магнезитовый кирпич -

Хром-корундовый кирпич

Хром-корундовый кирпич -

Огнеупорная заливка

Огнеупорная заливка -

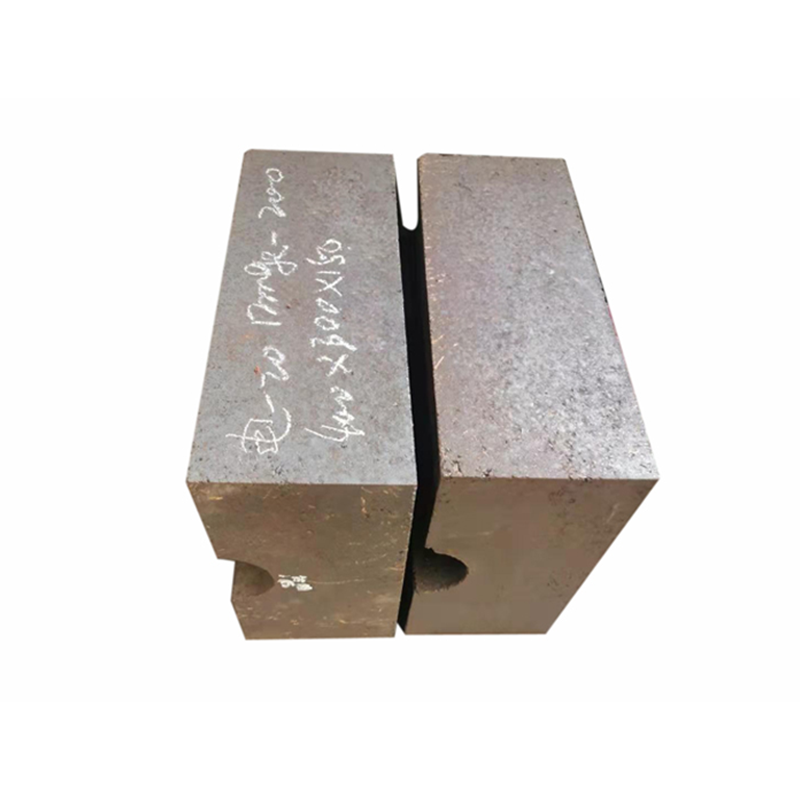

Электрически плавленый повторно связанный магнезито-хромовый кирпич

Электрически плавленый повторно связанный магнезито-хромовый кирпич -

Магнезито-хромовый кирпич

Магнезито-хромовый кирпич -

Огнеупорная пластичная масса

Огнеупорная пластичная масса -

Кремневая кирпич для стекловаренных печей

Кремневая кирпич для стекловаренных печей -

легкий кирпич из молибденита

легкий кирпич из молибденита -

Синтерованный циркониево-корундовый кирпич

Синтерованный циркониево-корундовый кирпич -

Кремниевый кирпич для тепловых печей

Кремниевый кирпич для тепловых печей -

Магнезито-алюмо-хромовый кирпич

Магнезито-алюмо-хромовый кирпич -

Магнезитовый набивочный материал

Магнезитовый набивочный материал

Связанный поиск

Связанный поиск- Купить корундовый кирпич

- OEM корундовый коропласт

- кирпич огнеупорный для печей

- Огнеупорные кирпичи в Китае 1

- Поставщики корундовых кирпичей

- Магниево-железные шпинелевые кирпичи

- Дешевые огнеупорные кирпичи

- Китайский производитель кирпичей из карбида кремния на основе нитрида кремния

- Ведущие поставщики огнеупоров для котлов в Китае

- Цена на муллитовый кирпич