Завод по производству высокоглиноземистого огнеупорного кирпича

Высокоглиноземистый огнеупорный кирпич – это незаменимый материал в цементной, металлургической, стекольной и других отраслях промышленности. Он обладает исключительной устойчивостью к высоким температурам, химическим воздействиям и механическим нагрузкам. Но что делает этот кирпич таким востребованным, и какие технологии используются в его производстве? Давайте разберемся подробнее.

Что такое высокоглиноземистый огнеупорный кирпич и чем он отличается?

Прежде всего, важно понимать, что **высокоглиноземистый огнеупорный кирпич** – это специальный тип огнеупорного материала, в состав которого входит значительное количество глины (до 80% и выше). Эта глиноземистая основа придает кирпичу высокую термостойкость и химическую инертность. В отличие от других видов огнеупоров, например, шамотного или графитового, высокоглиноземистый кирпич отличается более доступной стоимостью и простотой в производстве. Он прекрасно подходит для использования в условиях умеренных температур, где не требуются экстремальные характеристики, характерные для более дорогих материалов.

Представьте себе, металлургический цех. Там царят адские температуры, и материалы должны выдерживать постоянные перепады температур, кислотные и щелочные среды. Именно здесь и проявляется ценность высокоглиноземистого огнеупора. Он не разрушается при высоких температурах, не подвержен коррозии и не вступает в реакцию с агрессивными средами. Он просто работает, обеспечивая стабильность технологических процессов.

Технологии производства высокоглиноземистого огнеупорного кирпича

Процесс производства **высокоглиноземистого огнеупорного кирпича** состоит из нескольких основных этапов, каждый из которых требует строгого контроля и соблюдения технологических норм.

Подготовка сырьевой смеси

Первый этап – это подготовка сырьевой смеси. Она включает в себя измельчение, просеивание и дозировку глины, шамотной глины (при необходимости), песка и других добавок (например, оксидов алюминия, магния, кальция). Соотношение компонентов строго регламентируется в зависимости от требуемых характеристик конечного продукта. Качество сырья играет ключевую роль в определении термостойкости и прочности кирпича.

Формование кирпича

Затем сырьевая смесь формуется в кирпичи. Существует несколько методов формования: прессование (в холодных или горячих пресс-формах) и экструзия. Прессование позволяет получить кирпичи с высокой плотностью и однородностью. Горячее прессование обычно используется для производства более прочных и термостойких кирпичей. Экструзия применяется для производства кирпичей сложной формы.

Сушка и обжиг

После формования кирпичи сушатся для удаления излишней влаги. Сушка проводится в специальных сушильных камерах с регулируемой температурой и влажностью. Затем кирпичи обжигаются в печи при температурах от 1000 до 1300 градусов Цельсия. Процесс обжига является наиболее важным этапом производства, поскольку именно в процессе обжига происходит спекание глины и образование прочной огнеупорной структуры. Температура и продолжительность обжига зависят от состава сырьевой смеси и требуемых характеристик кирпича.

Области применения высокоглиноземистого огнеупорного кирпича

Благодаря своим уникальным свойствам, **высокоглиноземистый огнеупорный кирпич** широко применяется в различных отраслях промышленности. Вот лишь некоторые примеры:

- Цементная промышленность: для футеровки вращающихся печей, проливов, бункеров и других элементов технологического оборудования.

- Металлургическая промышленность: для футеровки доменных печей, ковшей, мартеновских печей и других объектов, работающих при высоких температурах.

- Стекольная промышленность: для футеровки стеклодувных труб, печей и других элементов оборудования.

- Кожевенная промышленность: для футеровки варок и других объектов, работающих с агрессивными химическими средами.

- Горнодобывающая промышленность: для футеровки шахт, печей и других объектов.

Вспомните, как создаются новые сплавы в металлургии – это сложный и высокотемпературный процесс. Футеровка печи из высокоглиноземистого огнеупора – это гарантия долговечности и эффективности этого процесса. Без этого материала многие промышленные процессы просто невозможны!

Выбор поставщика высокоглиноземистого огнеупорного кирпича: на что обратить внимание

При выборе поставщика **высокоглиноземистого огнеупорного кирпича** важно обращать внимание на несколько ключевых факторов:

- Качество сырья: поставщик должен предоставлять сертификаты качества на используемое сырье.

- Технологическое оборудование: производственное оборудование должно соответствовать современным требованиям и обеспечивать стабильное качество продукции.

- Контроль качества: поставщик должен осуществлять строгий контроль качества на всех этапах производства.

- Сертификация продукции: кирпич должен иметь соответствующие сертификаты соответствия.

- Репутация компании: выбирайте проверенных поставщиков с хорошей репутацией на рынке.

ООО Чжэнчжоу Ляньси Высокотемпературные Новые Материалы (https://www.lxrefractory.ru/) – это компания с многолетним опытом производства высококачественного огнеупорного кирпича. Они используют современное оборудование, строго контролируют качество продукции и предлагают широкий ассортимент материалов для различных отраслей промышленности.

Перспективы развития производства высокоглиноземистого огнеупорного кирпича

Спрос на **высокоглиноземистый огнеупорный кирпич** будет только расти в связи с развитием промышленности и повышением требований к качеству и надежности оборудования. В будущем можно ожидать появления новых видов огнеупорных материалов с улучшенными характеристиками, а также внедрения новых технологий производства, которые позволят снизить затраты и повысить эффективность.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Кислотостойкая заливка

Кислотостойкая заливка -

огнеупорный кирпич с высокой устойчивостью к отслоению

огнеупорный кирпич с высокой устойчивостью к отслоению -

Магнезито-алюмо-железный кирпич

Магнезито-алюмо-железный кирпич -

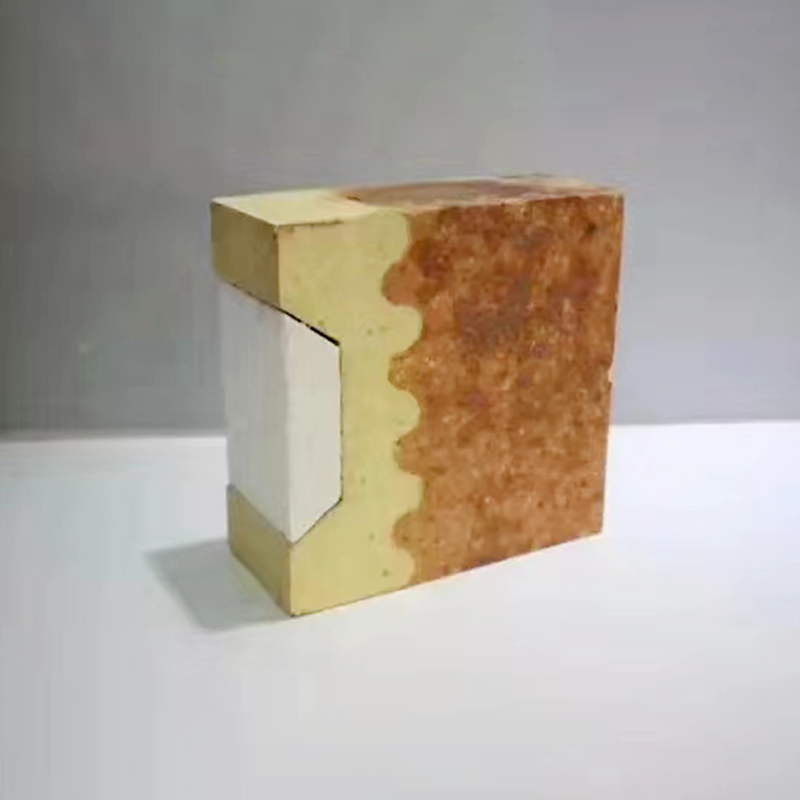

Композитный кирпич из молибдена с низкой теплопроводностью

Композитный кирпич из молибдена с низкой теплопроводностью -

Высокоглиноземный кирпич

Высокоглиноземный кирпич -

Трубка из силикаталюминия

Трубка из силикаталюминия -

Огнеупорная пластичная масса

Огнеупорная пластичная масса -

Кислотоупорный кирпич

Кислотоупорный кирпич -

Электрически плавленый полузвязанной магнезито-хромовый кирпич

Электрически плавленый полузвязанной магнезито-хромовый кирпич -

Огнеупорная глина

Огнеупорная глина -

Заливка с стальной фиброй

Заливка с стальной фиброй -

композитный кирпич из корунда и коричневого окиси алюминия

композитный кирпич из корунда и коричневого окиси алюминия

Связанный поиск

Связанный поиск- Огнеупорные глиняные кирпичи shb Китай

- OEM магний-хромовый кирпич с прямой связью

- Производитель огнеупорных материалов для печей по закупке

- Дешевые огнеупорные литейные материалы

- OEM шамотный огнеупорный кирпич shb5

- Поставщики высокоглиноземистых кирпичей устойчивых к растрескиванию

- Китайский производитель кирпичей из карбида кремния

- Дешевые керамические износостойкие покрытия от ведущих покупателей

- Дешевые муллитовые отливки

- Поставщики огнеупоров